Công nghệ in 3D đang dần trở thành xu hướng không thể phủ nhận trong nhiều lĩnh vực sản xuất, đặc biệt là ngành may mặc. Với khả năng tạo ra những thiết kế độc đáo, phức tạp mà phương pháp truyền thống khó đạt được, in 3D đang mở ra một kỷ nguyên mới cho ngành công nghiệp thời trang.

3D Minion sẽ phân tích chi tiết về công nghệ in 3D trong may mặc, từ tổng quan, lợi ích, ứng dụng đến xu hướng phát triển và các trường hợp thực tế.

1. Tổng quan về công nghệ in 3D trong may mặc

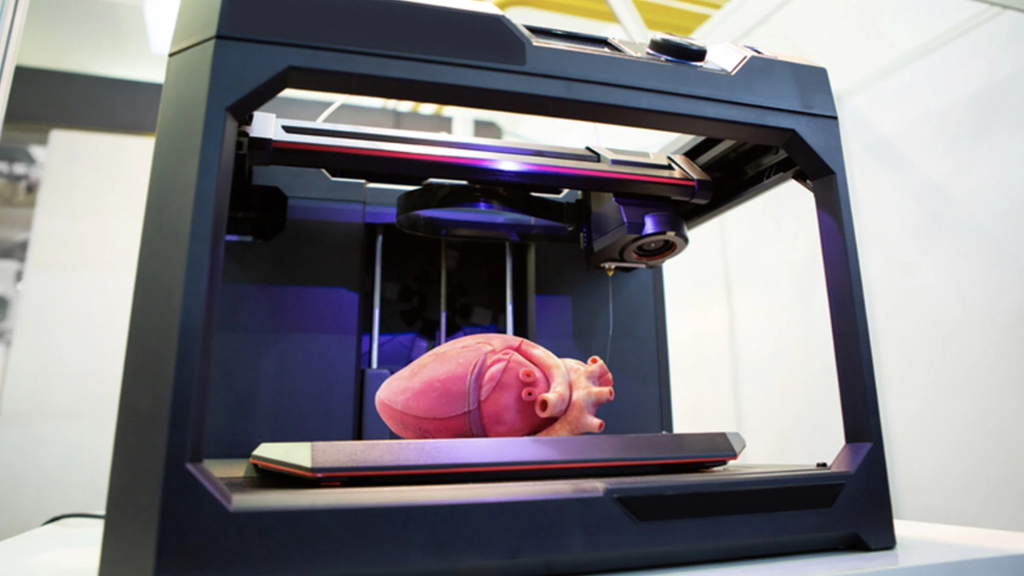

Công nghệ in 3D, hay còn gọi là sản xuất bồi đắp, là quá trình tạo ra các vật thể ba chiều bằng cách xây dựng từng lớp vật liệu theo thiết kế số hóa. Trong ngành may mặc, công nghệ này đã tạo ra một cuộc cách mạng về cách thức thiết kế và sản xuất trang phục.

Lịch sử phát triển của công nghệ in 3D bắt đầu từ những năm 1980 khi Charles W. Hull, người được coi là cha đẻ của công nghệ in 3D, phát triển máy in 3D đầu tiên sử dụng công nghệ stereolithography (SLA). Tuy nhiên, phải đến những năm gần đây, công nghệ này mới thực sự được ứng dụng rộng rãi trong ngành thời trang. Năm 2016, Bảo tàng Nghệ thuật Metropolitan tại New York đã tổ chức triển lãm “Manus x Machina”, giới thiệu các bộ suit của Chanel được in bằng kỹ thuật 3D, đánh dấu bước ngoặt quan trọng của công nghệ này trong ngành thời trang.

So với phương pháp sản xuất truyền thống, in 3D mang lại nhiều ưu điểm vượt trội. Trong khi sản xuất truyền thống đòi hỏi nhiều bước như thu mua nguyên liệu, sắp xếp quy trình sản xuất, chế biến, lắp ráp và kiểm tra chất lượng, công nghệ in 3D hợp lý hóa các bước này thành một quy trình duy nhất, cải thiện đáng kể hiệu quả sản xuất và cắt giảm chi phí. Đặc biệt, công nghệ in 3D cho phép tạo ra các thiết kế phức tạp, độc đáo mà phương pháp truyền thống khó có thể thực hiện được.

Hiện nay, có nhiều công nghệ in 3D được ứng dụng trong ngành may mặc, trong đó phổ biến nhất là:

-

FDM (Fused Deposition Modeling): Công nghệ này có chi phí thấp, phù hợp với các thiết kế đơn giản. Tuy nhiên, độ phân giải thấp nên không phù hợp cho các chi tiết quá nhỏ.

-

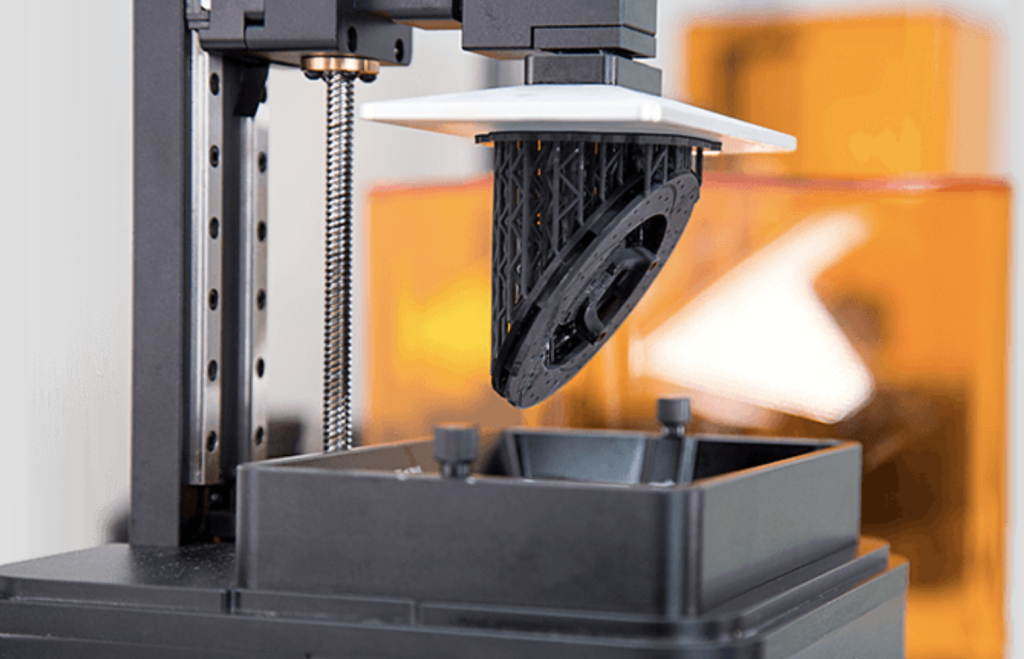

SLA (Stereolithography): Sử dụng tia laser để xử lý nhựa lỏng thành nhựa cứng, tạo ra các mẫu có độ chi tiết cao, bề mặt nhẵn, phù hợp cho các mô hình, khuôn mẫu trong ngành thời trang.

-

SLS (Selective Laser Sintering): Công nghệ này không yêu cầu cấu trúc hỗ trợ cho các hình dạng phức tạp, giúp đơn giản hóa quá trình in và giảm công việc hậu kỳ.

Mỗi công nghệ sử dụng các loại vật liệu khác nhau, từ nhựa, nhựa dẻo đến các vật liệu cao cấp như PEEK. Vật liệu PEEK có nhiều ưu điểm như chịu nhiệt cao (lên đến 260°C), độ bền cơ học cao, khả năng chống mài mòn tốt và tỷ lệ độ bền trên trọng lượng cao. Tuy nhiên, nhược điểm của vật liệu này là chỉ chịu được mức độ trung bình đối với bức xạ UV và có thể trở nên giòn khi tiếp xúc nhiều, không phù hợp với một số ứng dụng ngoài trời.

2. Lợi ích khi ứng dụng công nghệ in 3D trong may mặc

Công nghệ in 3D mang lại nhiều lợi ích đáng kể cho ngành may mặc, từ giảm chi phí, tăng hiệu quả đến tạo ra những sản phẩm độc đáo, cá nhân hóa.

2.1. Giảm chi phí và tăng hiệu quả sản xuất

Công nghệ in 3D giúp giảm đáng kể chi phí sản xuất trong ngành may mặc. Theo nghiên cứu của Đại học Deloitte, công nghệ in 3D có thể giảm thời gian đưa sản phẩm ra thị trường tới 90% và giảm chi phí cho mẫu thử nghiệm từ 2.500 USD xuống chỉ còn 50 USD. Ngoài ra, công nghệ này còn giúp giảm chi phí công cụ từ 50 tới 95% và đẩy nhanh thời gian hoàn thành quá trình sản xuất từ 30 đến 80%.

Bên cạnh đó, in 3D còn giúp giảm chi phí nhân công vì chỉ cần một người duy nhất khởi động, điều khiển máy sản xuất theo bản thiết kế được tải lên, trong khi mô hình sản xuất truyền thống cần nhiều nhân công hơn để vận hành và lắp ráp.

2.2. Tác động đến chuỗi cung ứng

Công nghệ in 3D đang tạo ra những thay đổi lớn trong chuỗi cung ứng ngành may mặc. Thay vì lưu trữ một lượng lớn nguyên liệu, nhà sản xuất chỉ cần đảm bảo nhiều loại nguyên liệu khác nhau với số lượng nhỏ. Điều này dẫn đến sự thay đổi trong quản lý chuỗi cung ứng, từ việc vận chuyển, nhà xưởng đến nhân công cho từng loại nguyên liệu.

Ngoài ra, công nghệ in 3D còn giúp tăng khả năng phục hồi trước sự gián đoạn ở thượng nguồn, chuyển đổi toàn diện sang phân quyền, giảm thời gian thực hiện và giải quyết chi phí chuỗi cung ứng ngày càng tăng.

2.3. Khả năng tùy chỉnh theo nhu cầu khách hàng

Một trong những lợi ích lớn nhất của công nghệ in 3D trong may mặc là khả năng tùy chỉnh sản phẩm theo nhu cầu của từng khách hàng. Trong khi sản xuất truyền thống sử dụng khuôn mẫu để sản xuất hàng loạt các sản phẩm giống hệt nhau, in 3D cho phép khách hàng thiết kế các mặt hàng tùy chỉnh theo sở thích và nhu cầu, tăng sự hài lòng và giá trị gia tăng của sản phẩm.

Adidas, một công ty thể thao nổi tiếng, đã ứng dụng công nghệ in 3D để sản xuất giày thể thao tùy chỉnh. Thông qua việc sử dụng dữ liệu chạy bộ từ các vận động viên, họ đã tạo ra một đôi giày mang lại sự vừa vặn tối ưu cho bất kỳ vận động viên chạy bộ nào. Năm ngoái, Adidas đã bán hơn 100,000 đôi Futurecraft 4D với giá bán lẻ khoảng 300 đô-la Mỹ và vẫn bán cháy hàng.

| Tiêu chí | Sản xuất truyền thống | Công nghệ in 3D |

| Chi phí mẫu thử nghiệm | 2.500 USD | 50 USD |

| Thời gian đưa ra thị trường | 100% | Giảm 90% |

| Chi phí công cụ | 100% | Giảm 50-95% |

| Thời gian hoàn thành | 100% | Giảm 30-80% |

| Khả năng tùy chỉnh | Hạn chế | Cao |

| Yêu cầu nhân công | Nhiều | Ít |

| Quản lý chuỗi cung ứng | Phức tạp | Đơn giản hóa |

3. Các ứng dụng chính của in 3D trong may mặc

Công nghệ in 3D đang được ứng dụng rộng rãi trong nhiều khía cạnh của ngành may mặc, từ thiết kế, sản xuất phụ kiện đến tạo ra các sản phẩm tùy chỉnh.

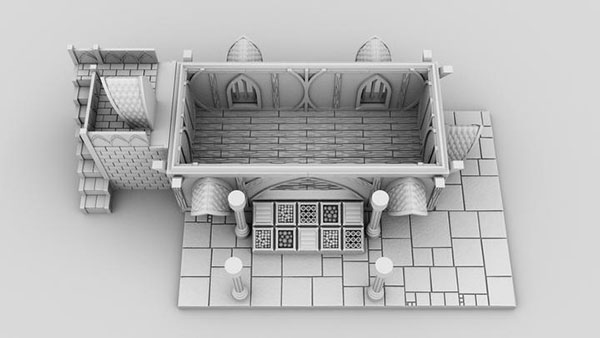

3.1. Thiết kế và tạo mẫu nhanh

Một trong những ứng dụng quan trọng nhất của in 3D trong may mặc là khả năng thiết kế và tạo mẫu nhanh. Công nghệ này cho phép các nhà thiết kế nhanh chóng tạo ra các mẫu thử nghiệm với chi phí thấp, giúp họ dễ dàng đánh giá và nâng cấp sản phẩm.

Quy trình thiết kế và tạo mẫu bằng in 3D:

-

Tạo mô hình CAD 3 chiều: Sử dụng các phần mềm như ProE, Solidworks, 3D Studio Max, Autocad 3D để thiết kế mô hình.

-

Chuyển đổi CAD sang định dạng STL: Chuyển đổi mô hình sang định dạng stereolithography (STL), một tiêu chuẩn trong ngành công nghiệp tạo vật mẫu nhanh.

-

Xử lý và điều chỉnh mô hình: Điều chỉnh vị trí, kích thước và hướng đặt mô hình.

-

Xây dựng mô hình: Hệ thống bắt đầu tạo dựng sản phẩm in bằng cách xây dựng theo từng lớp vật liệu, quá trình này gần như tự động hoàn toàn.

-

Làm sạch, xử lý bề mặt và hoàn thành: Loại bỏ những phần phụ trợ, xử lý bề mặt bằng các phương pháp như phủ sơn, đánh nhám để nâng cao tính thẩm mỹ và độ bền cho sản phẩm.

Với quy trình này, các nhà thiết kế có thể nhanh chóng tạo ra các mẫu thử nghiệm, đánh giá và cải tiến trước khi đưa vào sản xuất hàng loạt. Điều này giúp giảm thời gian và chi phí phát triển sản phẩm, đồng thời tăng khả năng đáp ứng nhu cầu thị trường.

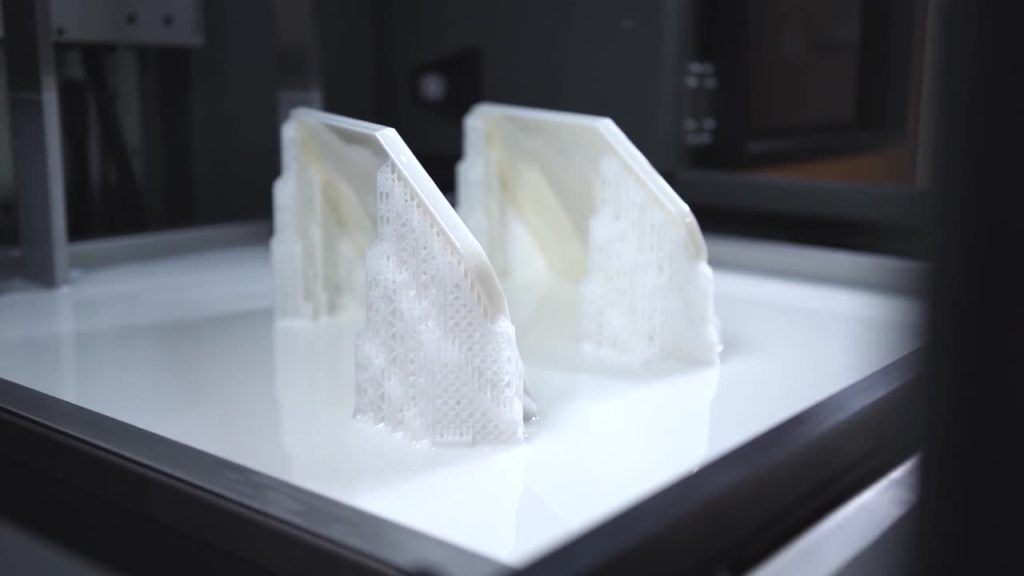

3.2. Sản xuất phụ kiện và trang sức

Công nghệ in 3D đang được sử dụng rộng rãi trong việc sản xuất các phụ kiện thời trang và trang sức. Thay vì in 3D toàn bộ quần áo, máy in 3D trong thời trang thường được sử dụng để tạo ra các bộ phận và phụ kiện đi kèm của một bộ trang phục.

Các phụ kiện nhỏ thời trang được tạo ra bằng công nghệ in 3D có thể được lắp ráp dễ dàng chỉ trong vài phút. Những chất liệu có tính chất linh hoạt như TPU có thể được sử dụng để tạo điểm nhấn hoặc các chi tiết trang trí độc đáo cho quần áo. In 3D cũng hữu ích khi tạo ra đồ trang sức có hình dạng phức tạp.

Yêu cầu kỹ thuật và thiết bị:

-

Máy in 3D: Tùy thuộc vào độ phức tạp và yêu cầu của sản phẩm, có thể sử dụng các công nghệ khác nhau như FDM, SLA, SLS.

-

Vật liệu: Có thể sử dụng nhiều loại vật liệu khác nhau như nhựa, nhựa dẻo, kim loại tùy thuộc vào mục đích sử dụng.

-

Phần mềm thiết kế: Sử dụng các phần mềm như Solidworks, ProE, 3D Studio Max, Autocad 3D để thiết kế mô hình.

-

Độ dày tường: Đối với công nghệ FDM, độ dày tường tối thiểu là 0,8mm; đối với SLA, độ dày tường tối thiểu là 0,5mm.

-

Góc overhang: Đối với FDM, góc overhang tối đa là 45 độ để tránh hiện tượng chảy nhựa hoặc hỏng bề mặt.

3.3. Sản xuất giày dép tùy chỉnh

Một trong những ứng dụng nổi bật của in 3D trong may mặc là sản xuất giày dép tùy chỉnh. Công ty Adidas đã thử nghiệm ý tưởng này từ năm 2015. Thông qua việc sử dụng dữ liệu chạy bộ từ các vận động viên, họ đã tạo ra một đôi giày mang lại sự vừa vặn tối ưu cho bất kỳ vận động viên chạy bộ nào.

Quy trình sản xuất giày dép tùy chỉnh bằng in 3D:

-

Thu thập dữ liệu: Sử dụng công nghệ quét 3D để thu thập thông tin chi tiết về hình dạng và kích thước của bàn chân người mặc.

-

Thiết kế mô hình: Sử dụng dữ liệu thu thập được để thiết kế mô hình giày phù hợp với hình dạng và kích thước của bàn chân.

-

In 3D: Sử dụng công nghệ in 3D để tạo ra đế giày hoặc toàn bộ giày theo thiết kế.

-

Hoàn thiện sản phẩm: Kết hợp các bộ phận in 3D với các bộ phận khác (nếu có) để tạo ra sản phẩm hoàn chỉnh.

Với quy trình này, các công ty có thể tạo ra những đôi giày vừa vặn hoàn hảo với bàn chân của từng khách hàng, mang lại sự thoải mái và hiệu suất tối ưu.

3.4. Tích hợp với công nghệ quét 3D và thử đồ ảo

Công nghệ in 3D đang được tích hợp với công nghệ quét 3D và thử đồ ảo để tạo ra trải nghiệm mua sắm mới cho khách hàng. Công nghệ quét 3D cho phép thu thập thông tin chi tiết về hình dạng cơ thể và kích thước của người mặc, từ đó giúp tạo ra các sản phẩm may mặc tùy chỉnh và vừa vặn hơn.

Công nghệ này cũng mở ra khả năng thử đồ ảo và tư vấn phong cách trong ngành may mặc. Khách hàng có thể sử dụng ứng dụng di động hoặc trang web để quét 3D cơ thể của mình, sau đó thử các sản phẩm may mặc ảo trên hình ảnh của mình. Điều này giúp khách hàng có cái nhìn rõ ràng về cách sản phẩm sẽ trông trên cơ thể thực tế của họ và đồng thời nhận được tư vấn phong cách từ các chuyên gia thời trang.

4. Xu hướng phát triển của in 3D trong may mặc và thách thức

4.1. Dự báo thị trường đến 2030

Thị trường in 3D toàn cầu đang phát triển nhanh chóng, với giá trị thị trường dự kiến đạt 35,6 tỷ USD vào năm 2024, đạt tốc độ tăng trưởng kép hàng năm là 22,5% từ năm 2020 đến năm 2024. Trong ngành may mặc, công nghệ in 3D đang ngày càng được ứng dụng rộng rãi, từ thiết kế, sản xuất phụ kiện đến tạo ra các sản phẩm tùy chỉnh.

Tuy nhiên, việc áp dụng công nghệ in 3D ở quy mô đại trà trong ngành may mặc vẫn là một thách thức. Theo ông Alexander Artschwager, nhà nghiên cứu tại viện Denkendorf, vẫn còn rất nhiều việc phải làm cho đến khi công nghệ này được đưa vào thực tiễn và hẳn còn mất một thời gian rất dài trước khi công nghệ in 3D được áp dụng vào việc sản xuất hàng loạt, đặc biệt vì công nghệ in 3D chưa giải quyết được vấn đề dệt vải.

Công nghệ in 3D đang tiếp tục phát triển với nhiều công nghệ mới đang được nghiên cứu. Các công nghệ tiên tiến như quét 3D di động và quét 3D dựa trên ánh sáng có thể giúp nâng cao sự tiện lợi và chính xác của quá trình quét. Ngoài ra, việc kết hợp công nghệ in 3D với trí tuệ nhân tạo và học máy có thể tạo ra những giải pháp đột phá, như tạo ra mẫu thiết kế dựa trên dữ liệu quét cơ thể khách hàng tự động.

4.2. Thách thức về nhân lực và đào tạo

Một trong những thách thức lớn của việc áp dụng công nghệ in 3D trong ngành may mặc là vấn đề nhân lực và đào tạo. Công nghệ này đòi hỏi nhân viên có kiến thức và kỹ năng về thiết kế 3D, sử dụng máy in 3D và xử lý hậu kỳ. Việc đào tạo nhân viên để đáp ứng yêu cầu này đòi hỏi thời gian và chi phí đáng kể.

4.3. Vấn đề bản quyền và sở hữu trí tuệ

Sự phát triển bùng nổ của công nghệ in 3D cũng đặt ra những thách thức mới liên quan đến sở hữu trí tuệ. Việc dễ dàng sao chép các tệp kỹ thuật số 3D khiến cho việc vi phạm bản quyền trở nên phổ biến. Các thiết kế 3D có thể được sao chép và in ra mà không cần sự cho phép của chủ sở hữu, gây thiệt hại cho họ về mặt tài chính và danh tiếng.

Luật sở hữu trí tuệ hiện hành lại không có đủ những điều khoản để bảo vệ các sáng chế liên quan đến in 3D do việc khó xác định tính độc đáo và sáng tạo, dẫn đến tranh chấp pháp lý.

4.4. Các rào cản về chi phí và công nghệ

Mặc dù công nghệ in 3D mang lại nhiều lợi ích, nhưng chi phí đầu tư ban đầu vẫn là một rào cản lớn đối với nhiều doanh nghiệp. Việc ứng dụng công nghệ mới đồng nghĩa với giá thành cao trong khâu đầu tư ban đầu.

Bên cạnh đó, chi phí in ấn 3D cũng còn khá cao. Những sinh viên trẻ muốn áp dụng công nghệ 3D vào tác phẩm tốt nghiệp phải chi trả lên đến 2,500 Euro. Còn một mẫu áo khoác in bằng 3D hoàn toàn phải có mức giá hơn 10.000 Euro.

Ngoài ra, mặc dù có những cải tiến trong công nghệ in 3D, những hạn chế còn lại, đặc biệt là chi phí vật liệu và tốc độ in, có thể hạn chế việc áp dụng rộng rãi. Tuy nhiên, cả chi phí nguyên vật liệu và tốc độ in có thể cải thiện đáng kể vào năm 2025 với nhiều kỹ thuật dựa trên sự tiến triển hiện tại của công nghệ.

Để triển khai thành công công nghệ in 3D trong ngành may mặc, các doanh nghiệp cần chú ý đến một số yếu tố then chốt:

-

Đầu tư vào nghiên cứu và phát triển: Doanh nghiệp cần đầu tư vào nghiên cứu và phát triển để hiểu rõ về công nghệ in 3D và cách ứng dụng vào quy trình sản xuất của mình.

-

Đào tạo nhân viên: Đào tạo nhân viên về thiết kế 3D, sử dụng máy in 3D và xử lý hậu kỳ là rất quan trọng để đảm bảo việc triển khai thành công.

-

Lựa chọn công nghệ phù hợp: Có nhiều công nghệ in 3D khác nhau, mỗi công nghệ có ưu nhược điểm riêng. Doanh nghiệp cần lựa chọn công nghệ phù hợp với nhu cầu và khả năng của mình.

-

Tối ưu hóa thiết kế: Thiết kế sản phẩm cần được tối ưu hóa cho in 3D để đảm bảo chất lượng và hiệu quả sản xuất.

-

Đảm bảo chất lượng: Doanh nghiệp cần có quy trình kiểm soát chất lượng chặt chẽ để đảm bảo sản phẩm đáp ứng yêu cầu của khách hàng.

4.5. Gợi ý triển khai cho doanh nghiệp mới

Đối với các doanh nghiệp mới muốn triển khai công nghệ in 3D trong ngành may mặc, dưới đây là một số hướng dẫn:

-

Nghiên cứu thị trường: Tìm hiểu về nhu cầu của khách hàng và xu hướng thị trường để xác định cách ứng dụng công nghệ in 3D phù hợp.

-

Lựa chọn công nghệ: Dựa trên nhu cầu và khả năng tài chính, lựa chọn công nghệ in 3D phù hợp (FDM, SLA, SLS…).

-

Đầu tư vào thiết bị và phần mềm: Đầu tư vào máy in 3D, phần mềm thiết kế và các thiết bị phụ trợ cần thiết.

-

Đào tạo nhân viên: Đào tạo nhân viên về thiết kế 3D, sử dụng máy in 3D và xử lý hậu kỳ.

-

Thử nghiệm và cải tiến: Thử nghiệm công nghệ in 3D trong quy trình sản xuất thực tế và tiến hành cải tiến nếu cần thiết.

-

Mở rộng quy mô: Sau khi đã hoàn thiện quy trình, mở rộng quy mô ứng dụng công nghệ in 3D trong toàn bộ doanh nghiệp.

Công nghệ in 3D đang mở ra một kỷ nguyên mới cho ngành công nghiệp may mặc, mang lại nhiều lợi ích đáng kể từ giảm chi phí, tăng hiệu quả đến tạo ra những sản phẩm độc đáo, cá nhân hóa. Với khả năng tạo ra các thiết kế phức tạp, độc đáo mà phương pháp truyền thống khó có thể thực hiện được, in 3D đang trở thành một công cụ quan trọng trong việc đổi mới và phát triển ngành may mặc.

Tuy nhiên, việc áp dụng công nghệ in 3D trong ngành may mặc vẫn còn nhiều thách thức, từ chi phí đầu tư cao, vấn đề nhân lực và đào tạo đến các rào cản về bản quyền và sở hữu trí tuệ. Để vượt qua những thách thức này, các doanh nghiệp cần có chiến lược rõ ràng, đầu tư vào nghiên cứu và phát triển, đào tạo nhân viên và liên tục cải tiến quy trình sản xuất.

Trong tương lai, với sự phát triển nhanh chóng của công nghệ in 3D và sự kết hợp với các công nghệ khác như AI, IoT, quét 3D, ngành may mặc sẽ có nhiều đổi mới đáng kể. Các sản phẩm may mặc sẽ ngày càng được cá nhân hóa, đáp ứng nhu cầu đa dạng của khách hàng, đồng thời quy trình sản xuất sẽ trở nên hiệu quả và bền vững hơn.