Công nghệ in 3D SLS đã trải qua quá trình phát triển dài từ khi được phát minh vào năm 1984 đến nay, và đang ngày càng khẳng định vị thế trong lĩnh vực sản xuất. Với khả năng tạo ra các chi tiết phức tạp có độ bền cơ học cao mà không cần cấu trúc hỗ trợ, SLS mang đến những lợi thế đáng kể so với các phương pháp in 3D khác và cả phương pháp sản xuất truyền thống.

Tìm hiểu tất tần tật về phương pháp in 3D SLS trong bài viết này nhé!

1. Về công nghệ in 3D SLS

In 3D SLS (Selective Laser Sintering) là một công nghệ in 3D tiên tiến sử dụng tia laser công suất cao để nung chảy và kết dính các hạt vật liệu bột mịn theo từng lớp để tạo thành sản phẩm 3D. Khác với các phương pháp in 3D thông thường, SLS không cần đến các kết cấu hỗ trợ phụ trợ trong quá trình in vì chính lớp bột chưa được nung chảy sẽ đóng vai trò nâng đỡ cho sản phẩm.

Công nghệ SLS được phát triển bởi nhà nghiên cứu Carl Deckard và giáo sư Joe Beaman tại Đại học Texas vào năm 1984. Qua nhiều thập kỷ phát triển, SLS đã trải qua một số mốc quan trọng:

- 1984: Phát minh và cấp bằng sáng chế đầu tiên về công nghệ SLS

- 1992: Máy in SLS thương mại đầu tiên được giới thiệu bởi DTM Corporation

- 2001: 3D Systems mua lại DTM và phát triển thêm công nghệ này

- 2006: Các bằng sáng chế cốt lõi về SLS hết hạn, mở ra thị trường cho nhiều nhà sản xuất

- 2014-2020: Giá thành máy in SLS giảm đáng kể, tạo điều kiện phổ biến rộng rãi hơn

Để hiểu rõ về công nghệ SLS, bạn sẽ cần nắm được một số khái niệm và thuật ngữ cốt lõi như:

- Sintering (Thiêu kết): Quá trình các hạt vật liệu được kết dính với nhau dưới tác động của nhiệt độ cao nhưng không hoàn toàn nóng chảy

- Powder bed fusion: Nhóm công nghệ in 3D sử dụng bột vật liệu được nung chảy từng lớp

- Laser scanning: Quá trình tia laser di chuyển và quét trên bề mặt bột theo mẫu đã được lập trình

- Part cake: Toàn bộ khối bột chứa sản phẩm in sau khi hoàn thành

So với các kỹ thuật in 3D khác như FDM (Fused Deposition Modeling) hay SLA (Stereolithography), SLS có đặc điểm riêng biệt. FDM sử dụng sợi nhựa được nung chảy và đùn ra, SLA sử dụng tia laser để làm cứng nhựa lỏng, trong khi SLS sử dụng laser để nung chảy bột vật liệu.

=> Điều này cho phép SLS tạo ra các chi tiết phức tạp với độ bền cơ học cao mà không cần kết cấu hỗ trợ, phù hợp cho sản xuất các sản phẩm chức năng thực tế.

Sau khi đã hiểu khái niệm cơ bản của công nghệ in 3D SLS, chúng ta hãy đi sâu vào tìm hiểu nguyên lý hoạt động chi tiết của công nghệ này để có cái nhìn toàn diện hơn ở các phần tiếp theo nhé.

2. Nguyên lý hoạt động của công nghệ SLS

Công nghệ SLS hoạt động theo nguyên lý thiêu kết (sintering) bột vật liệu bằng tia laser theo từng lớp mỏng liên tiếp. Quy trình hoạt động của máy in SLS có thể được mô tả chi tiết qua các bước sau:

2.1. Chuẩn bị và tiền xử lý

- Mô hình 3D được thiết kế bằng phần mềm CAD và chuyển đổi sang định dạng STL

- Phần mềm chuyên dụng chia mô hình thành các lớp mỏng (thường từ 0.05mm đến 0.15mm)

- Bột vật liệu được sấy khô để loại bỏ hơi ẩm, đảm bảo tính đồng nhất

2.2. Tiền gia nhiệt

- Buồng in được làm nóng đến nhiệt độ gần điểm nóng chảy của vật liệu (thường khoảng 10-15°C dưới điểm nóng chảy)

- Quá trình này giúp giảm thiểu hiện tượng co ngót và biến dạng của sản phẩm

2.3. Phủ bột và san phẳng

- Một lớp bột mỏng được rải đều lên bề mặt nền in

- Trục lăn hoặc lưỡi gạt (recoater blade) di chuyển qua bề mặt để san phẳng lớp bột

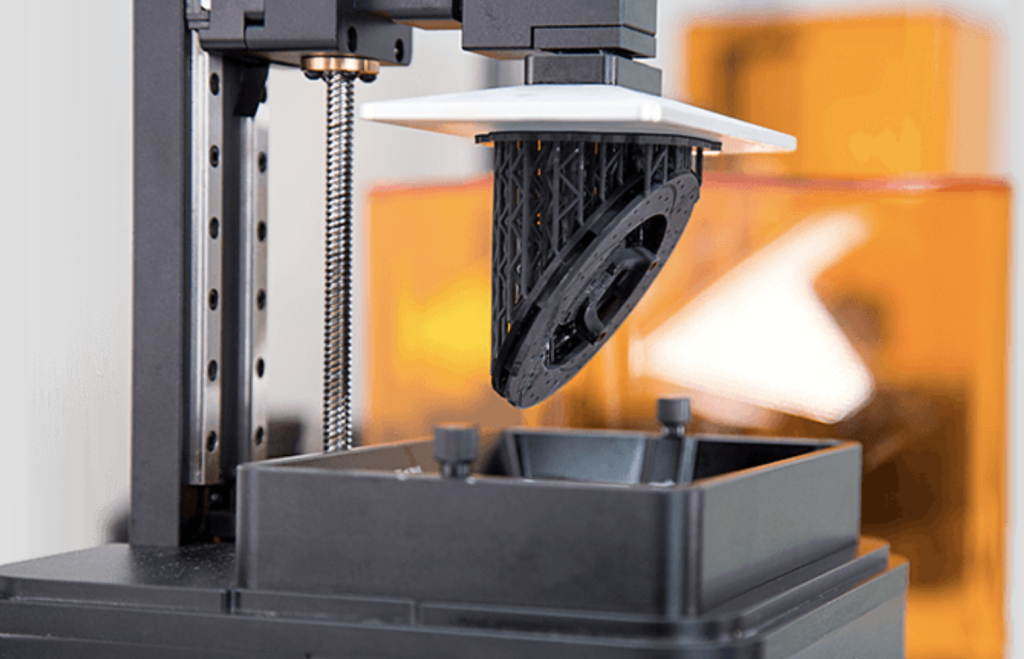

2.4. Quét laser và thiêu kết

- Tia laser CO2 công suất cao (thường từ 30W đến 200W) được điều khiển bởi hệ thống gương quét

- Laser quét theo đường viền của lớp cắt, nung nóng và kết dính các hạt bột ở những vùng cần tạo hình

- Các hạt bột được chọn lọc nóng chảy một phần và kết dính với nhau

2.5. Hạ nền in và lặp lại quy trình

- Sau khi hoàn thành một lớp, nền in hạ xuống một khoảng cách bằng đúng độ dày lớp in

- Bột mới được rải lên và quá trình lặp lại cho đến khi hoàn thành toàn bộ sản phẩm

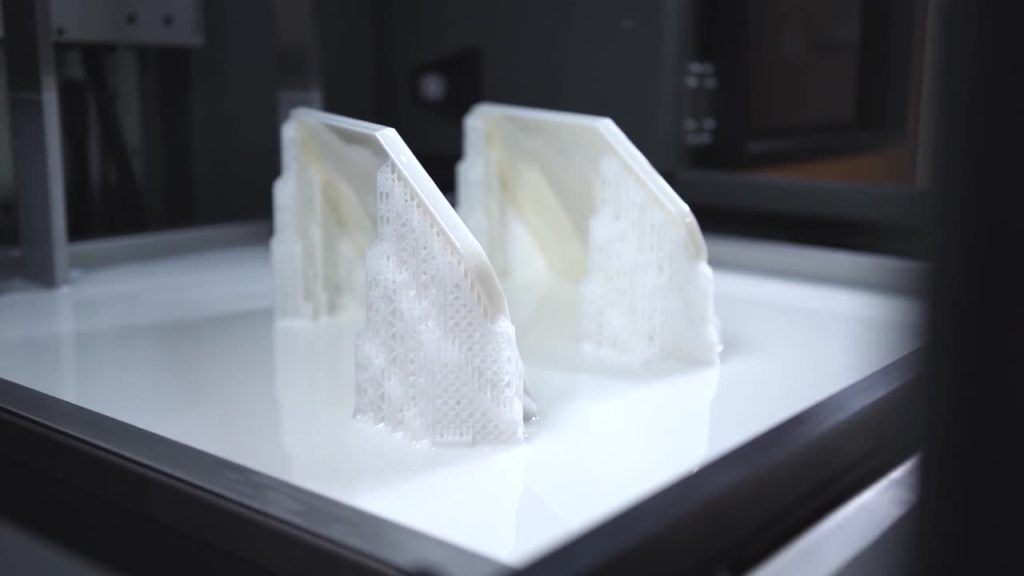

2.6. Làm nguội và xử lý sau in

- Buồng in được làm nguội từ từ để tránh biến dạng do sốc nhiệt

- Sản phẩm được lấy ra khỏi “part cake” (khối bột chứa sản phẩm)

- Bột thừa được loại bỏ bằng các phương pháp như thổi khí, phun cát, hoặc làm sạch bằng máy rung

Cấu tạo của một máy in SLS bao gồm các bộ phận chính sau:

- Buồng in (Build chamber): Không gian kín được kiểm soát nhiệt độ và khí quyển, nơi diễn ra quá trình in

- Hệ thống laser: Bao gồm nguồn laser CO2, hệ thống gương quét và các thấu kính hội tụ

- Hệ thống cung cấp bột (Powder delivery system): Chứa bột vật liệu và cơ chế nạp bột

- Hệ thống phủ bột (Recoating system): Gồm trục lăn hoặc lưỡi gạt để san phẳng bột

- Nền in (Build platform): Bề mặt nơi sản phẩm được tạo ra, có thể hạ xuống theo từng lớp

- Hệ thống điều khiển nhiệt: Duy trì nhiệt độ ổn định trong buồng in

- Hệ thống lọc khí và tuần hoàn: Loại bỏ khí thải và tái sử dụng bột vật liệu

Các thông số kỹ thuật quan trọng trong quá trình in SLS bao gồm:

- Công suất laser: Thường từ 30W đến 200W, quyết định khả năng nóng chảy của bột

- Tốc độ quét laser: Từ 3m/s đến 15m/s, ảnh hưởng đến tốc độ in và chất lượng bề mặt

- Nhiệt độ buồng in: Thường từ 160°C đến 200°C tùy thuộc vào vật liệu

- Độ dày lớp in: Phổ biến từ 0.05mm đến 0.15mm, ảnh hưởng đến độ phân giải và thời gian in

- Mật độ năng lượng: Lượng năng lượng trên đơn vị diện tích, thường từ 0.01J/mm² đến 0.05J/mm²

Để vận hành máy in SLS an toàn và hiệu quả, cần lưu ý:

- Luôn đeo thiết bị bảo hộ khi xử lý bột vật liệu (khẩu trang, găng tay)

- Đảm bảo không gian làm việc thông thoáng để tránh hít phải bụi bột

- Kiểm tra và bảo dưỡng hệ thống lọc khí thường xuyên

- Kiểm soát chặt chẽ độ ẩm của bột vật liệu trước khi đưa vào máy

- Tối ưu hóa sắp xếp mô hình để tận dụng không gian buồng in

- Tái sử dụng bột chưa bị nung chảy sau mỗi lần in

Với hiểu biết về nguyên lý hoạt động của công nghệ SLS, chúng ta có thể đánh giá được các đặc điểm nổi bật cũng như các hạn chế của phương pháp in 3D này so với các công nghệ khác.

3. Ưu nhược điểm của công nghệ in 3D SLS

Công nghệ SLS có nhiều đặc điểm nổi bật khiến nó trở thành lựa chọn hàng đầu cho một số ứng dụng cụ thể. Dưới đây là phân tích chi tiết về ưu điểm và nhược điểm của công nghệ này:

Ưu điểm:

- Không cần kết cấu hỗ trợ: Lớp bột chưa nung chảy đóng vai trò như kết cấu hỗ trợ tự nhiên, cho phép in các hình dạng phức tạp mà không cần bổ sung kết cấu hỗ trợ.

- Độ chính xác và độ phân giải cao: Có thể in các chi tiết nhỏ với độ chính xác khoảng ±0.1mm.

- Độ bền cơ học cao: Sản phẩm in SLS có độ bền cơ học tốt, đôi khi có thể so sánh với các phương pháp sản xuất truyền thống.

- Độ phức tạp không giới hạn: Có thể in các hình dạng phức tạp với rỗng bên trong, kết cấu mạng lưới, hoặc các bộ phận khớp nối.

- Tính đồng nhất: Sản phẩm có mật độ và cấu trúc đồng nhất, tránh được hiện tượng phân lớp thường thấy ở các phương pháp in 3D khác.

- Đa dạng vật liệu: Có thể sử dụng nhiều loại vật liệu khác nhau như nylon, polyamide, polystyrene, và một số kim loại.

- Tái sử dụng vật liệu: Bột chưa được nung chảy có thể được tái sử dụng cho các lần in tiếp theo, giảm lãng phí.

Nhược điểm:

- Chi phí cao: Máy in SLS thường có giá thành cao hơn so với các công nghệ in 3D phổ biến khác.

- Kích thước lớn: Thiết bị SLS thường chiếm nhiều không gian do cần các hệ thống phụ trợ.

- Tiêu thụ năng lượng cao: Yêu cầu nhiều năng lượng để duy trì nhiệt độ cao trong buồng in.

- Thời gian làm nguội dài: Cần thời gian làm nguội đáng kể sau khi in xong.

- Bề mặt hơi nhám: Bề mặt sản phẩm có độ nhám cao hơn so với một số công nghệ khác, có thể cần xử lý sau in.

- Khó kiểm soát co ngót: Vật liệu có thể co ngót không đồng đều trong quá trình làm nguội.

- Yêu cầu kỹ thuật cao: Đòi hỏi người vận hành có kỹ năng và kiến thức chuyên sâu.

- Bảo dưỡng phức tạp: Cần bảo dưỡng thường xuyên và chi phí vận hành cao.

Bảng so sánh nhanh phương pháp in 3D SLS với các công nghệ in 3D khác:

| Tiêu chí | SLS | FDM | SLA | MJF | DMLS/SLM |

| Nguyên lý | Thiêu kết bột bằng laser | Đùn sợi nhựa nóng chảy | Quang trùng hợp nhựa lỏng | Phun chất kết dính và tác chất phụ | Nóng chảy hoàn toàn kim loại bằng laser |

| Vật liệu | Nylon, TPU, PEEK, PS | PLA, ABS, PETG, TPU | Nhựa quang hóa, nhựa đúc | Nylon, PA, TPU | Thép, titan, nhôm, inconel |

| Độ chính xác | Cao (±0.1mm) | Trung bình (±0.2mm) | Rất cao (±0.05mm) | Cao (±0.1mm) | Cao (±0.1mm) |

| Độ bền | Cao | Trung bình | Trung bình – Thấp | Cao | Rất cao |

| Chi phí | Cao | Thấp | Trung bình | Cao | Rất cao |

| Tốc độ | Trung bình | Nhanh | Chậm | Nhanh | Chậm |

| Kết cấu hỗ trợ | Không cần | Cần | Cần | Không cần | Cần |

| Xử lý sau in | Trung bình | Trung bình | Nhiều | Ít | Nhiều |

4. Các yếu tố ảnh hưởng đến chất lượng in SLS:

Chất lượng bột:

- Kích thước hạt (thường từ 20μm đến 100μm)

- Độ đồng đều của hạt bột

- Khả năng chảy của bột

- Độ ẩm và điều kiện bảo quản

Thông số quá trình:

- Công suất laser và tốc độ quét

- Nhiệt độ buồng in và nhiệt độ bề mặt bột

- Độ dày lớp in

- Mật độ năng lượng

Thiết kế mô hình:

- Độ dày thành tối thiểu (thường > 0.7mm)

- Các cấu trúc mỏng và chi tiết nhỏ

- Hướng đặt mô hình

Điều kiện môi trường:

- Khí quyển trong buồng in (thường là nitơ)

- Kiểm soát nhiệt độ đồng đều

- Hệ thống làm mát

Hiện tại, các công nghệ in 3D nói chung và phương pháp in SLS đang có những cải tiến không ngừng và trở nên dễ tiếp cận hơn, chất lượng hơn với chi phí rẻ hơn. Một số cải tiến công nghệ mới nhất của công nghệ SLS có thể kể đến như sau:

- Hệ thống laser nhiều đầu: Tăng tốc độ in bằng cách sử dụng nhiều laser hoạt động đồng thời.

- Hệ thống quét thông minh: Tối ưu hóa đường quét laser để giảm thiểu ứng suất nhiệt và cải thiện chất lượng.

- Giám sát thời gian thực: Tích hợp camera và cảm biến để phát hiện lỗi trong quá trình in.

- Kiểm soát nhiệt độ chính xác: Sử dụng hệ thống hồng ngoại để đo và điều chỉnh nhiệt độ từng điểm trên bề mặt bột.

- Phần mềm mô phỏng: Dự đoán và bù trừ hiện tượng co ngót, biến dạng trước khi in.

- Vật liệu composit: Phát triển các loại bột pha trộn để cải thiện tính chất cơ học và chức năng.

- Tái chế bột hiệu quả: Hệ thống tự động sàng lọc và trộn bột cũ với bột mới.

Sau khi đã hiểu rõ về đặc điểm của công nghệ SLS, chúng ta hãy tìm hiểu kỹ hơn về các loại vật liệu có thể sử dụng trong quá trình in 3D SLS, một yếu tố quan trọng quyết định đến tính chất và ứng dụng của sản phẩm cuối cùng.

5. Vật liệu sử dụng trong in 3D SLS

Một trong những ưu điểm lớn của công nghệ SLS là khả năng sử dụng đa dạng các loại vật liệu, từ nhựa polyamide phổ biến đến các vật liệu kỹ thuật cao cấp. Mỗi loại vật liệu đều có những đặc tính riêng, phù hợp với các ứng dụng khác nhau.

5.1. Các vật liệu phổ biến trong in SLS

| Vật liệu | Nhiệt độ nóng chảy (°C) | Độ bền kéo (MPa) | Độ bền uốn (MPa) | Độ giãn dài khi đứt (%) | Ứng dụng chính |

| PA 12 (Nylon 12) | 170-180 | 45-55 | 60-70 | 15-25 | Mẫu chức năng, phụ tùng máy |

| PA 11 (Nylon 11) | 185-195 | 48-55 | 65-75 | 25-45 | Linh kiện linh hoạt, dây đai |

| PA 6 (Nylon 6) | 220-230 | 65-75 | 80-95 | 10-20 | Linh kiện chịu tải trọng cao |

| TPU (Elastomer) | 120-130 | 30-40 | 5-10 | 200-400 | Linh kiện đàn hồi, đệm |

| PEEK | 340-350 | 90-100 | 140-160 | 10-15 | Linh kiện chịu nhiệt, y tế |

| PS (Polystyrene) | 95-105 | 30-40 | 55-65 | 1-5 | Mẫu đúc mất sáp |

| TPE (Thermoplastic Elastomer) | 110-120 | 20-30 | 5-15 | 150-250 | Linh kiện mềm dẻo |

| PA 12 GF (Nylon gia cường sợi thủy tinh) | 175-185 | 70-80 | 100-120 | 5-10 | Linh kiện kết cấu |

5.2. Đặc tính cơ lý của các vật liệu chính:

- PA 12 (Nylon 12)

- Tính chất: Dẻo dai, khả năng chống hóa chất tốt, ít hút ẩm

- Ưu điểm: Dễ xử lý, bề mặt mịn, độ bền cơ học tốt

- Nhược điểm: Kém chịu nhiệt, có thể bị lão hóa dưới tác động của UV

- Màu sắc: Chủ yếu là trắng, xám, đen

- Tỷ trọng: 0.95-1.05 g/cm³

- PA 11 (Nylon 11)

- Tính chất: Dẻo dai cao, khả năng chống va đập tốt

- Ưu điểm: Độ bền mỏi cao, cải thiện độ bền lâu dài

- Nhược điểm: Giá thành cao hơn PA 12

- Nguồn gốc: Thường được sản xuất từ dầu thầu dầu (nguyên liệu tái tạo)

- Tỷ trọng: 1.02-1.05 g/cm³

- PEEK (Polyether Ether Ketone)

- Tính chất: Chống nhiệt cao, chống hóa chất mạnh

- Ưu điểm: Có thể sử dụng ở nhiệt độ lên đến 250°C, chịu được môi trường khắc nghiệt

- Nhược điểm: Giá thành rất cao, yêu cầu nhiệt độ xử lý cao

- Ứng dụng đặc biệt: Linh kiện hàng không, y tế, dầu khí

- Tỷ trọng: 1.30-1.32 g/cm³

- TPU (Thermoplastic Polyurethane)

- Tính chất: Đàn hồi cao, chống mài mòn tốt

- Ưu điểm: Độ đàn hồi có thể điều chỉnh, khả năng phục hồi hình dạng tốt

- Nhược điểm: Khó xử lý sau in, có thể bị lão hóa theo thời gian

- Ứng dụng đặc biệt: Đế giày, đệm, túi khí

- Độ cứng: 70-95 Shore A

5.3. Hướng dẫn lựa chọn vật liệu:

Dựa trên yêu cầu cơ học:

- Cần độ bền cao → PA 12 GF, PEEK

- Cần độ đàn hồi → TPU, TPE

- Cần khả năng chịu va đập → PA 11

Dựa trên yêu cầu nhiệt:

- Môi trường nhiệt độ cao → PEEK (>150°C)

- Môi trường nhiệt độ trung bình → PA 6 (80-100°C)

- Môi trường nhiệt độ thấp → PA 12, PS (<80°C)

Dựa trên yêu cầu hóa học:

- Tiếp xúc với dung môi → PEEK, PA 12

- Tiếp xúc với nước → PA 11 (ít hút ẩm)

- Tiếp xúc với UV → PA 12 GF (thêm chất ổn định UV)

Dựa trên mục đích sử dụng:

- Mẫu thử → PA 12 (cân bằng giữa chi phí và chất lượng)

- Sản phẩm cuối → PA 11, PEEK (độ bền dài hạn)

- Khuôn đúc → PS (dễ dàng đốt cháy không tro)

5.4. Giá tham khảo

- PA 12: 80-120 USD/kg, phổ biến nhất, nhiều nhà cung cấp

- PA 11: 100-150 USD/kg, ít phổ biến hơn

- PEEK: 500-800 USD/kg, đắt nhất, cung cấp hạn chế

- TPU: 150-250 USD/kg, cung cấp ngày càng tăng

- PS: 60-90 USD/kg, giá thành thấp, phù hợp cho mẫu đúc

- PA 12 GF: 120-180 USD/kg, giá trung bình cao, chất lượng tốt

Các nhà cung cấp vật liệu SLS hàng đầu bao gồm: 3D Systems, EOS, Sinterit, Formlabs, Stratasys, HP, BASF, Evonik, và ALM. Đa số các nhà cung cấp đều cung cấp PA 12 và PA 11, trong khi vật liệu đặc biệt như PEEK có thể chỉ có sẵn từ một số nhà cung cấp chuyên biệt.

Khi lựa chọn vật liệu, cần cân nhắc không chỉ đặc tính cơ lý mà còn cả khả năng tương thích với máy in, chi phí, và nguồn cung dài hạn. Trong trường hợp cần sản xuất số lượng lớn, việc đảm bảo nguồn cung ổn định là yếu tố quan trọng cần xem xét.

Sau khi đã tìm hiểu về các loại vật liệu sử dụng trong in SLS, chúng ta sẽ tiếp tục khám phá các loại máy in SLS phổ biến trên thị trường hiện nay để có thể lựa chọn thiết bị phù hợp với nhu cầu sản xuất.

6. Các loại máy in SLS phổ biến

Thị trường máy in SLS ngày càng phát triển với sự tham gia của nhiều nhà sản xuất, từ các thương hiệu lâu đời như EOS và 3D Systems đến các công ty mới nổi như Formlabs và Sinterit.

Các máy in này được phân chia theo nhiều phân khúc khác nhau, từ máy để bàn giá cả phải chăng đến các hệ thống công nghiệp cao cấp. Bạn có thể tham khảo các dòng máy sau:

| Model | Kích thước in (mm) | Công suất laser | Độ dày lớp | Tốc độ in | Giá (USD) | Phân khúc |

| Formlabs Fuse 1+ | 165 x 165 x 300 | 10W | 100-110μm | Trung bình | 25,000-30,000 | Để bàn/Chuyên nghiệp |

| Sinterit Lisa Pro | 150 x 200 x 250 | 5W | 75-175μm | Chậm-Trung bình | 15,000-20,000 | Để bàn/Studio |

| EOS P396 | 340 x 340 x 600 | 70W | 60-120μm | Nhanh | 250,000-350,000 | Công nghiệp |

| 3D Systems ProX 6100 | 381 x 330 x 460 | 100W | 80-150μm | Nhanh | 300,000-400,000 | Công nghiệp |

| HP Jet Fusion 5200 | 380 x 284 x 380 | N/A (MJF) | 80μm | Rất nhanh | 300,000-400,000 | Công nghiệp |

| Prodways P1000 | 300 x 300 x 300 | 30W | 60-150μm | Trung bình | 150,000-200,000 | Công nghiệp nhỏ |

| Sintratec S2 | 130 x 130 x 180 | 4W | 100-150μm | Chậm | 25,000-30,000 | Chuyên nghiệp |

| EOS P110 | 200 x 250 x 330 | 30W | 60-120μm | Trung bình | 150,000-200,000 | Công nghiệp nhỏ |

Đánh giá sơ bộ 1 số dòng máy theo phân khúc cụ thể:

1. Máy in SLS để bàn/Studio (15,000-30,000 USD)

Đại diện: Formlabs Fuse 1+, Sinterit Lisa Pro, Sintratec S2

Đối tượng sử dụng: Studio thiết kế nhỏ, cơ sở giáo dục, doanh nghiệp khởi nghiệp

Ưu điểm:

- Chi phí đầu tư hợp lý

- Kích thước nhỏ gọn, phù hợp không gian hạn chế

- Dễ vận hành, thân thiện với người dùng mới

Nhược điểm:

- Thể tích in nhỏ

- Tốc độ chậm hơn

- Laser công suất thấp, hạn chế về vật liệu

Độ tin cậy: Trung bình-Cao, thường ít vấn đề nhưng cần bảo dưỡng định kỳ

2. Máy in SLS công nghiệp nhỏ (100,000-200,000 USD)

Đại diện: EOS P110, Prodways P1000

Đối tượng sử dụng: Công ty sản xuất vừa, trung tâm dịch vụ in 3D

Ưu điểm:

- Cân bằng giữa chi phí và hiệu suất

- Khả năng sản xuất liên tục

- Hỗ trợ nhiều vật liệu hơn

Nhược điểm:

- Chi phí vận hành cao

- Yêu cầu không gian lớn hơn

- Cần kiến thức chuyên sâu để vận hành tối ưu

Độ tin cậy: Cao, thiết kế cho sản xuất liên tục

6.3. Máy in SLS công nghiệp cao cấp (250,000-500,000 USD)

Đại diện: EOS P396, 3D Systems ProX 6100, HP Jet Fusion 5200

Đối tượng sử dụng: Nhà máy sản xuất lớn, công ty sản xuất hàng không vũ trụ, y tế

Ưu điểm:

- Thể tích in lớn

- Tốc độ in nhanh

- Chất lượng đồng đều cao

- Tự động hóa cao

Nhược điểm:

- Chi phí đầu tư và vận hành rất cao

- Yêu cầu không gian lớn và hạ tầng đặc biệt

- Cần nhân viên chuyên môn cao

Độ tin cậy: Rất cao, được thiết kế cho sản xuất 24/7

6.4. Các yếu tố cần xem xét khi lựa chọn máy in SLS:

- Thể tích in: Xác định kích thước sản phẩm lớn nhất cần in

- Yêu cầu chất lượng: Độ chính xác và độ phân giải cần thiết

- Thông lượng: Số lượng sản phẩm cần in trong một đơn vị thời gian

- Vật liệu: Các loại vật liệu cần sử dụng và tính tương thích

- Chi phí đầu tư và vận hành: Ngân sách ban đầu và chi phí dài hạn

- Không gian và hạ tầng: Diện tích sẵn có và yêu cầu kỹ thuật

- Hỗ trợ kỹ thuật: Dịch vụ sau bán hàng và đào tạo

- Phần mềm: Tính tương thích với phần mềm thiết kế và xử lý mô hình

Việc lựa chọn máy in SLS phù hợp là quyết định quan trọng có ảnh hưởng lớn đến hiệu quả sản xuất và chất lượng sản phẩm. Với mỗi phân khúc thị trường, người dùng cần cân nhắc kỹ lưỡng giữa nhu cầu thực tế và khả năng đầu tư để đạt được hiệu quả tối ưu.

Sau khi đã hiểu rõ về các loại máy in SLS hiện có trên thị trường, chúng ta sẽ khám phá những ứng dụng thực tế của công nghệ này trong các lĩnh vực khác nhau.

7. Một số ứng dụng thực tế của SLC

Công nghệ in 3D SLS đã và đang tạo ra những bước đột phá trong nhiều ngành công nghiệp nhờ khả năng tạo ra các chi tiết phức tạp với độ bền cơ học cao. Dưới đây là những ứng dụng thực tế nổi bật của công nghệ này:

- Hàng không vũ trụ

- Ứng dụng: Sản xuất các linh kiện nhẹ, bền, có hình dạng phức tạp

- Ví dụ cụ thể: Ống dẫn khí, bộ phận turbin, kết cấu tổ ong nhẹ

- Vật liệu chủ yếu: PA 12 GF, PEEK

- Lợi ích: Giảm trọng lượng 40-60%, tích hợp nhiều chi tiết thành một bộ phận duy nhất

- Case study: Airbus đã sử dụng công nghệ SLS để sản xuất các bộ phận cho máy bay A350 XWB, giảm 15% trọng lượng so với các phương pháp truyền thống

- Ô tô

- Ứng dụng: Sản xuất các bộ phận chức năng, mẫu thử, phụ tùng thay thế

- Ví dụ cụ thể: Ống dẫn khí, bộ phận bảng điều khiển, cấu trúc nội thất

- Vật liệu chủ yếu: PA 12, PA 11, TPU

- Lợi ích: Sản xuất nhanh mẫu thử, sản xuất theo yêu cầu các phụ tùng cho xe đời cũ

- Case study: BMW sử dụng SLS để in các bộ phận cho xe đua, giảm thời gian phát triển từ vài tháng xuống còn vài tuần

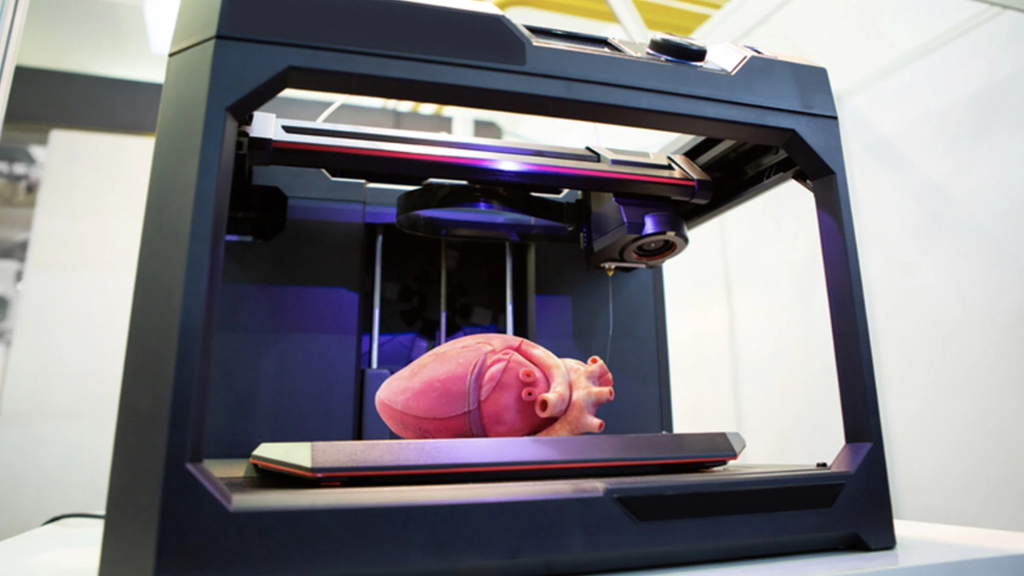

- Y tế và nha khoa

- Ứng dụng: Thiết bị y tế tùy chỉnh, mô hình giải phẫu, hướng dẫn phẫu thuật

- Ví dụ cụ thể: Bộ phận giả, khung đỡ phục hồi chức năng, hướng dẫn khoan nha khoa

- Vật liệu chủ yếu: PA 12, PEEK (cấp y tế)

- Lợi ích: Tùy chỉnh theo giải phẫu bệnh nhân, giảm thời gian phẫu thuật

- Case study: Materialise đã sử dụng SLS để in các hướng dẫn phẫu thuật tùy chỉnh, giúp giảm 30% thời gian phẫu thuật và tăng độ chính xác

- Điện tử tiêu dùng

- Ứng dụng: Vỏ thiết bị, khung đỡ, bộ phận chức năng

- Ví dụ cụ thể: Vỏ điện thoại, khung máy ảnh, bộ phận của tai nghe

- Vật liệu chủ yếu: PA 12, PA 12 GF

- Lợi ích: Tạo mẫu nhanh, sản xuất số lượng nhỏ, thiết kế phức tạp

- Case study: GoPro sử dụng SLS để phát triển các phiên bản thử nghiệm của vỏ máy ảnh, rút ngắn chu kỳ phát triển sản phẩm từ 1 năm xuống còn 6 tháng

- Thời trang và giày dép

- Ứng dụng: Phụ kiện thời trang, đế giày tùy chỉnh, cấu trúc nhẹ

- Ví dụ cụ thể: Đế giày thể thao, trang sức, phụ kiện thời trang cao cấp

- Vật liệu chủ yếu: PA 12, TPU

- Lợi ích: Tùy chỉnh cao, thiết kế phức tạp, sản xuất theo nhu cầu

- Case study: Adidas đã sử dụng công nghệ SLS để sản xuất đế giày Futurecraft 4D với cấu trúc mạng lưới phức tạp, tối ưu hóa hiệu suất và tăng độ thoải mái

Công nghệ in 3D SLS đang không ngừng phát triển, mở ra những cơ hội mới cho nhiều ngành công nghiệp. Với khả năng tạo ra các chi tiết phức tạp, độ bền cao mà không cần kết cấu hỗ trợ, SLS đang dần trở thành lựa chọn hàng đầu cho sản xuất số lượng nhỏ và trung bình, đặc biệt là các sản phẩm cần tùy chỉnh cao.

Nếu bạn đang cân nhắc áp dụng công nghệ in 3D cho doanh nghiệp hoặc dự án cá nhân, SLS là một lựa chọn đáng xem xét, đặc biệt cho các sản phẩm chức năng có yêu cầu cao về độ bền và độ phức tạp. Tuy nhiên, cần cân nhắc kỹ các yếu tố như chi phí đầu tư, yêu cầu kỹ thuật và khối lượng sản xuất để đưa ra quyết định phù hợp nhất.

Với những tiến bộ liên tục trong công nghệ và xu hướng giảm chi phí, in 3D SLS đang dần trở nên tiếp cận hơn với nhiều đối tượng sử dụng, mở ra kỷ nguyên mới cho sản xuất linh hoạt, bền vững và hiệu quả.