In 3D (hay còn gọi là sản xuất đắp lớp) đã và đang cách mạng hóa phương thức sản xuất hiện đại. Bài viết này sẽ phân tích chi tiết các kỹ thuật in 3D phổ biến nhất hiện nay bao gồm FDM, SLA, SLS, DLP cùng một số công nghệ nâng cao khác.

3D Minions sẽ đi sâu vào nguyên lý hoạt động, ưu nhược điểm và các ứng dụng phù hợp của từng công nghệ để giúp bạn đọc có cái nhìn toàn diện về lĩnh vực này.

1. Kỹ thuật in 3D: FDM (Fused Deposition Modeling)

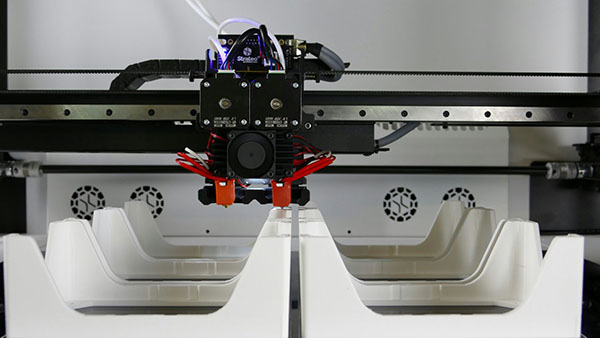

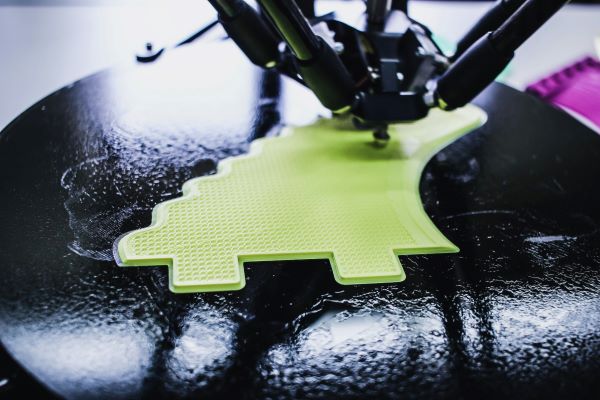

Công nghệ in 3D FDM (Mô hình tạo lớp nóng chảy) là công nghệ in 3D phổ biến nhất hiện nay nhờ khả năng tiếp cận dễ dàng và chi phí thấp. Kỹ thuật này hoạt động theo nguyên lý đùn nhựa nóng chảy và tạo hình từng lớp.

1.1. Hệ thống đầu phun và cơ chế đùn nhựa

Đầu phun (extruder) trong máy in FDM bao gồm hai phần chính: phần lạnh (cold end) và phần nóng (hot end). Phần lạnh chứa động cơ bước và bánh răng đẩy, có nhiệm vụ đẩy sợi nhựa (filament) vào phần nóng. Phần nóng chứa heating block và nozzle, nơi nhựa được làm nóng chảy và đùn ra ngoài tạo thành các lớp vật liệu.

Đường kính nozzle thường dao động từ 0.2mm đến 1.0mm, ảnh hưởng trực tiếp đến độ phân giải và tốc độ in. Nozzle nhỏ cho độ chi tiết cao nhưng tốc độ in chậm, ngược lại nozzle lớn in nhanh nhưng độ chi tiết thấp.

1.2. Nhiệt độ làm việc và thông số kỹ thuật quan trọng

- Nhiệt độ nozzle: 180-250°C (tùy loại vật liệu)

- Nhiệt độ bàn in: 60-110°C

- Độ dày lớp in: 0.1-0.3mm (thông thường)

- Tốc độ in: 40-100mm/s

- Đường kính filament: 1.75mm hoặc 2.85mm

1.3. Quy trình chuẩn bị và hậu xử lý

- Chuẩn bị mô hình 3D và chuyển đổi sang file STL

- Cắt lớp (slicing) bằng phần mềm chuyên dụng

- Hiệu chỉnh bàn in (bed leveling)

- Thực hiện in

- Hậu xử lý: tách support, mài nhám bề mặt, phủ acetone (với ABS) hoặc sơn phủ

1.4. Các loại vật liệu FDM phổ biến

So sánh nhanh các loại vật liệu trong in 3D FDM:

| Vật liệu | Nhiệt độ in | Nhiệt độ bàn | Ưu điểm | Nhược điểm | Ứng dụng |

| PLA | 180-210°C | 20-60°C | Dễ in, ít cong vênh | Kém bền với nhiệt | Mô hình, nguyên mẫu |

| ABS | 220-250°C | 90-110°C | Bền nhiệt, chịu lực tốt | Co ngót, cong vênh | Linh kiện chức năng |

| PETG | 220-245°C | 70-90°C | Bền, linh hoạt | Chảy nhớt | Bộ phận chịu lực |

| TPU | 220-235°C | 30-60°C | Co giãn cao | Khó in | Phụ kiện mềm dẻo |

| Nylon | 240-260°C | 70-90°C | Bền chắc, chịu mài mòn | Hút ẩm cao | Linh kiện kỹ thuật |

1.5. Chi phí vận hành và bảo trì

Chi phí máy in FDM rơi vào khoảng 5-50 triệu đồng tùy theo chất lượng. Chi phí vật liệu thấp (300-800 nghìn đồng/kg). Bảo trì tập trung vào việc vệ sinh đầu phun, kiểm tra dây đai và bôi trơn trục, thường chiếm khoảng 5-10% chi phí đầu tư ban đầu mỗi năm.

2. Kỹ thuật in 3D: SLA (Stereolithography)

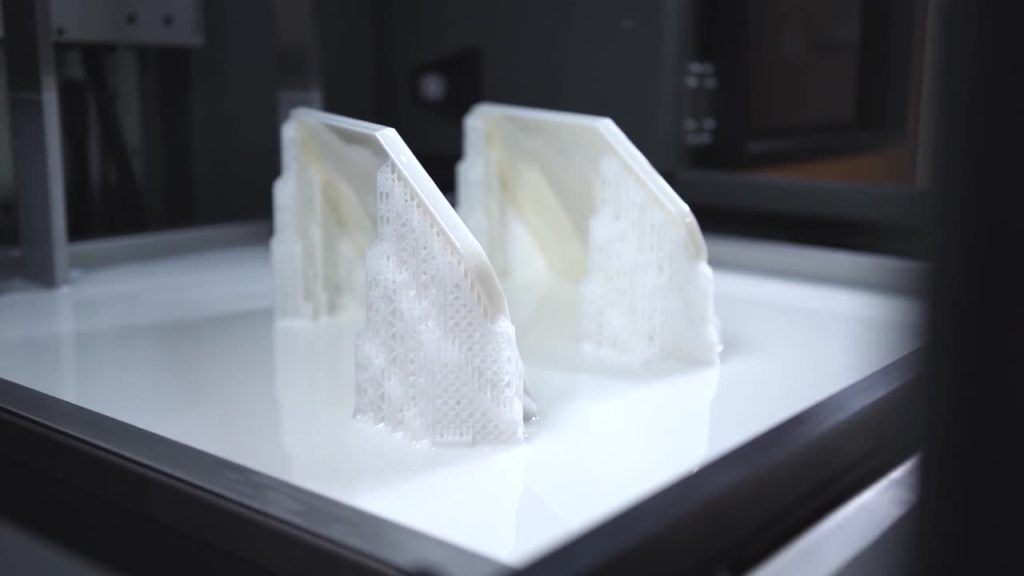

Công nghệ in 3D SLA là công nghệ in 3D sử dụng tia laser UV để làm cứng (polymer hóa) nhựa lỏng (resin) theo từng lớp. Công nghệ này nổi bật với khả năng tạo ra các chi tiết có độ phân giải cao và bề mặt mịn.

2.1 Nguyên lý quang hóa và laser

Công nghệ SLA hoạt động dựa trên nguyên lý quang hóa, khi tia laser UV chiếu vào nhựa resin nhạy sáng sẽ kích hoạt phản ứng hóa học làm cứng chất lỏng. Các laser thường được sử dụng trong SLA có công suất 250-500mW và bước sóng 405nm. Dưới tác động của tia laser, các phân tử quang khơi mào (photoinitiators) trong resin hấp thụ năng lượng và kích hoạt quá trình polymer hóa, biến resin lỏng thành vật rắn.

2.2. Các thông số về độ phân giải và độ chính xác

- Độ dày lớp in: 0.025-0.1mm

- Độ phân giải XY: 25-100 micron

- Kích thước điểm laser: 85-140 micron

- Độ chính xác: ±0.05mm

| Thông số | Giá trị | Ảnh hưởng |

| Thời gian chiếu | 6-12 giây/lớp | Độ cứng, tốc độ in |

| Cường độ laser | 18-25mW/cm² | Tốc độ polymer hóa |

| Chiều sâu thâm nhập | 40-100 micron | Độ dày lớp |

| Nhiệt độ resin | 25-35°C | Độ nhớt, tỷ lệ thành công |

2.3. So sánh với các công nghệ tương tự

So với FDM, SLA cho độ phân giải cao hơn nhiều nhưng chi phí vật liệu cao hơn (700-2.000 nghìn đồng/lít resin). So với DLP, SLA chậm hơn nhưng độ chính xác cao hơn ở các mô hình lớn.

2.4. Yêu cầu về môi trường làm việc

SLA yêu cầu môi trường làm việc khắt khe hơn FDM: không gian thoáng khí, nhiệt độ ổn định (20-28°C), độ ẩm thấp (40-60%), tránh ánh sáng UV trực tiếp. Người vận hành cần sử dụng găng tay nitrile và kính bảo hộ khi làm việc với resin do tính độc hại của vật liệu này.

Quy trình làm sạch và xử lý sau in SLA cũng cần phải được đảm bảo. Gồm các bước sau:

- Nhấc mô hình khỏi bàn in

- Rửa trong cồn isopropyl (IPA) 91-99% trong 5-10 phút

- Loại bỏ support (cấu trúc đỡ)

- Tiếp tục làm cứng (curing) dưới tia UV trong 5-60 phút

- Hoàn thiện bề mặt (nếu cần thiết)

3. Kỹ thuật in 3D: SLS (Selective Laser Sintering)

SLS sử dụng tia laser công suất cao để nung kết bột polymer thành các lớp vật rắn. Công nghệ in 3D SLC không cần support do bột chưa nung kết đóng vai trò nâng đỡ, và cho phép tạo ra các chi tiết phức tạp với độ bền cơ học cao.

3.1. Cơ chế laser và nhiệt độ nung kết

SLS sử dụng laser CO₂ công suất 30-200W để nung nóng bột polymer đến nhiệt độ gần điểm nóng chảy (typically 160-200°C). Dưới tác động của nhiệt, các hạt bột liên kết với nhau (sintering) tạo thành vật rắn. Các hạt bột có kích thước trung bình 50-90 micron.

3.2. Quy trình in 3D sử dụng công nghệ SLS

- Buồng in được làm nóng đến nhiệt độ gần điểm nóng chảy của vật liệu

- Bột được trải đều trên bàn in bằng con lăn hoặc lưỡi gạt

- Laser quét theo mặt cắt của mô hình, nung kết bột

- Bàn in hạ xuống một lớp và tiến trình lặp lại

- Sau khi hoàn thành, mô hình được làm nguội dần trong buồng in

3.3. Các thông số về buồng in và khí trơ

| Thông số | Giá trị | Mục đích |

| Nhiệt độ buồng in | 160-190°C | Giảm co ngót |

| Nhiệt độ bột | 10-15°C dưới điểm nóng chảy | Nung kết hiệu quả |

| Áp suất | Dưới áp suất khí quyển | Giảm oxy hóa |

| Nồng độ O₂ | <0.1-1.5% | Ngăn cháy nổ |

| Khí trơ | Nitơ hoặc argon | Tạo môi trường trơ |

3.4. Quy trình tái sử dụng bột

Bột chưa nung kết (50-70% tổng lượng bột) có thể tái sử dụng sau khi được sàng lọc để loại bỏ các hạt lớn. Tuy nhiên, bột tái sử dụng thường bị suy giảm chất lượng do tiếp xúc với nhiệt và oxy, vì vậy cần trộn với bột mới theo tỷ lệ 30-50% bột mới và 50-70% bột tái sử dụng.

3.5. Chi phí vận hành và năng suất

Máy in SLS có giá từ 500 triệu đến vài tỷ đồng, cao hơn nhiều so với FDM và SLA. Chi phí vật liệu dao động từ 1.5-3 triệu đồng/kg. Tiêu thụ điện năng cao (3-10kW) do cần duy trì nhiệt độ buồng in cao. Tuy nhiên, SLS có năng suất cao do có thể in nhiều mô hình cùng lúc trong một buồng in, giảm chi phí trên mỗi sản phẩm.

3.6.Yêu cầu an toàn và bảo trì

SLS yêu cầu không gian làm việc riêng biệt với hệ thống thông gió tốt, trang bị cảm biến khí và khói. Người vận hành cần đeo mặt nạ phòng độc khi làm việc với bột. Bảo trì tập trung vào hệ thống quang học (gương, thấu kính), hệ thống làm mát và cơ cấu trải bột.

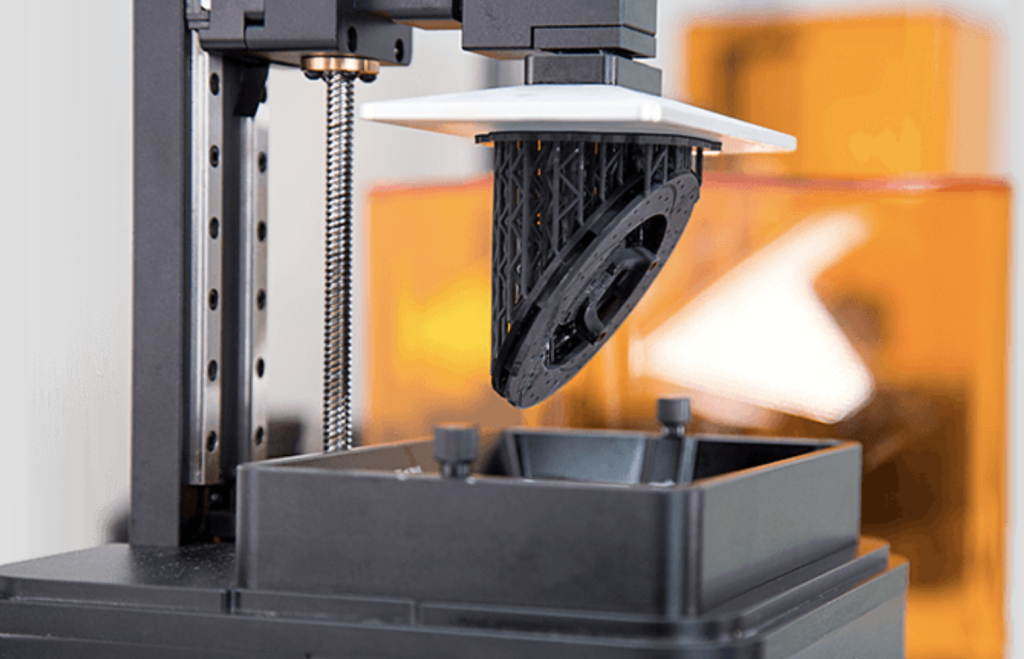

4. Kỹ thuật in 3D: DLP (Digital Light Processing)

DLP là công nghệ tương tự SLA nhưng sử dụng màn hình chiếu kỹ thuật số thay vì laser để làm cứng resin. Điểm khác biệt chính là DLP chiếu sáng và polymer hóa toàn bộ lớp cùng một lúc, trong khi SLA quét laser theo đường.

4.1. Công nghệ chip DMD

Trọng tâm của công nghệ DLP là chip vi gương kỹ thuật số (Digital Micromirror Device – DMD) do Texas Instruments phát triển. Chip DMD bao gồm hàng triệu gương vi mô có thể điều khiển độc lập, mỗi gương đại diện cho một pixel trong hình ảnh được chiếu. Các gương này có thể xoay để phản chiếu ánh sáng từ nguồn sáng UV (thường là đèn LED 405nm) lên bề mặt resin hoặc hướng ánh sáng ra khỏi khu vực in.

Khi một pixel cần được polymer hóa, gương tương ứng sẽ phản chiếu ánh sáng lên resin. Điều này cho phép chiếu sáng chính xác theo hình dạng của lớp đang in, và toàn bộ lớp được tạo ra cùng một lúc.

4.2. So sánh với SLA

| Tiêu chí | DLP | SLA |

| Nguyên lý | Chiếu sáng toàn lớp | Quét laser theo đường |

| Tốc độ in | Nhanh hơn (5-8s/lớp) | Chậm hơn (15-30s/lớp) |

| Độ phân giải | Phụ thuộc pixel (35-100 micron) | Phụ thuộc kích thước điểm laser |

| Kích thước in | Thường nhỏ hơn | Lớn hơn |

| Chất lượng bề mặt | Có thể thấy “hiệu ứng pixel” | Mịn đều hơn |

| Chi phí | Thấp-trung bình | Trung bình-cao |

4.3. Độ phân giải và tốc độ in

Độ phân giải của DLP phụ thuộc vào chip DMD và khoảng cách từ nguồn chiếu đến bề mặt resin. Các máy in DLP thương mại có độ phân giải XY từ 35-100 micron. Độ dày lớp tương tự SLA, từ 25-100 micron.

Tốc độ in của DLP nhanh hơn SLA đáng kể do chiếu sáng đồng thời toàn bộ lớp. Thời gian in mỗi lớp thường từ 3-8 giây, không phụ thuộc vào diện tích cần in (khác với SLA, nơi thời gian phụ thuộc vào chiều dài đường quét).

4.4.Yêu cầu về resin và môi trường

DLP sử dụng các loại resin tương tự SLA, nhưng với công thức tối ưu hóa cho tốc độ polymer hóa nhanh. Resin DLP thường nhạy sáng hơn và có khả năng polymer hóa nhanh hơn. Yêu cầu về môi trường cũng giống SLA: không gian thoáng khí, nhiệt độ ổn định và tránh ánh sáng UV trực tiếp.

4.5. Các ứng dụng đặc thù

DLP đặc biệt phù hợp cho:

- Trang sức và mẫu nữ trang chi tiết

- Mô hình nha khoa và y tế chính xác

- Nguyên mẫu nhỏ, chi tiết trong ngành điện tử

- Sản xuất khuôn mẫu cho đúc silicon

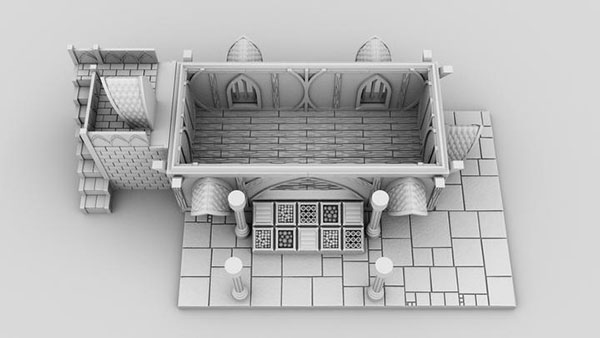

- Mô hình kiến trúc chi tiết

Ưu điểm của DLP là tốc độ in nhanh và chi phí vận hành thấp hơn so với SLA, phù hợp cho sản xuất số lượng nhỏ các chi tiết chính xác.

5. So sánh nhanh các kỹ thuật in 3D phổ biến

Dưới đây là bảng so sánh nhanh 4 công nghệ in phổ biến nhất hiện tại là FDM, SLA, SLS và DLP:

| Tiêu chí | FDM | SLA | SLS | DLP |

| Chi phí máy in | 5-50 triệu đồng | 30-200 triệu đồng | 500 triệu – 5 tỷ đồng | 30-150 triệu đồng |

| Chi phí vật liệu | 300-800k/kg | 700-2.000k/lít | 1.500-3.000k/kg | 700-2.000k/lít |

| Tốc độ in | 10-150 mm³/giờ | 5-15 mm³/giờ | 20-50 mm³/giờ | 10-25 mm³/giờ |

| Độ phân giải XY | 100-400 micron | 25-100 micron | 80-150 micron | 35-100 micron |

| Độ dày lớp | 100-300 micron | 25-100 micron | 60-150 micron | 25-100 micron |

| Độ bền sản phẩm | Trung bình | Thấp-Trung bình | Cao | Thấp-Trung bình |

| Độ phức tạp | Giới hạn (cần support) | Cao | Rất cao | Cao |

| Chi phí vận hành | Thấp | Trung bình | Cao | Trung bình |

| Không gian làm việc | Linh hoạt | Cần thông thoáng | Chuyên dụng | Cần thông thoáng |

| Hậu xử lý | Đơn giản | Phức tạp | Trung bình | Phức tạp |

Lưu ý các thông tin chỉ mang tính chất tham khảo, sẽ có sự thay đổi dựa trên khu vực, nhà cung cấp và phân phối khác nhau.

3D Minions có thể gợi ý cho bạn 1 số ứng dụng tương ứng với kỹ thuật in trên (mang tính tham khảo).

-

- Giáo dục và DIY: FDM là lựa chọn tối ưu nhờ chi phí thấp và dễ vận hành

- Trang sức, nha khoa, mô hình chi tiết: SLA/DLP phù hợp nhất nhờ độ phân giải cao

- Linh kiện chức năng, sản xuất số lượng nhỏ: SLS cho độ bền cơ học và tính linh hoạt thiết kế

- Sản xuất công nghiệp: DMLS/SLM cho chi tiết kim loại, PolyJet cho mô hình đa vật liệu

6. Các công nghệ in 3D nâng cao khác

Ngoài bốn kỹ thuật chính đã phân tích, còn nhiều công nghệ in 3D tiên tiến khác đang phát triển:

- PolyJet/MultiJet (MJP): Phun từng giọt nhựa nhỏ và làm cứng bằng tia UV, cho phép in nhiều màu sắc và vật liệu cùng lúc. Thường được sử dụng trong ngành y tế, kiến trúc và thiết kế sản phẩm cao cấp.

- Binder Jetting: Sử dụng đầu phun để phun chất kết dính lên bột. Phù hợp cho in 3D kim loại, gốm sứ và cát đúc. Chi phí thấp hơn các công nghệ kim loại khác.

- DMLS/SLM (Direct Metal Laser Sintering/Selective Laser Melting): Tương tự SLS nhưng dùng cho bột kim loại, tạo ra các chi tiết kim loại đặc chắc. Được sử dụng trong hàng không, y tế và công nghiệp.

- EBM (Electron Beam Melting): Sử dụng chùm electron thay vì laser để nóng chảy hoàn toàn bột kim loại. Cho độ bền cao hơn SLM, thường dùng cho titanium trong y học và hàng không.

- CLIP/DLS (Continuous Liquid Interface Production/Digital Light Synthesis): Phát triển bởi Carbon, sử dụng vùng chết oxy và chiếu liên tục, tăng tốc độ in lên 25-100 lần so với SLA/DLP truyền thống.

- LOM (Laminated Object Manufacturing): Dán các lớp vật liệu (giấy, nhựa, kim loại) lên nhau và cắt theo hình dạng. Chi phí thấp nhưng độ chính xác không cao.

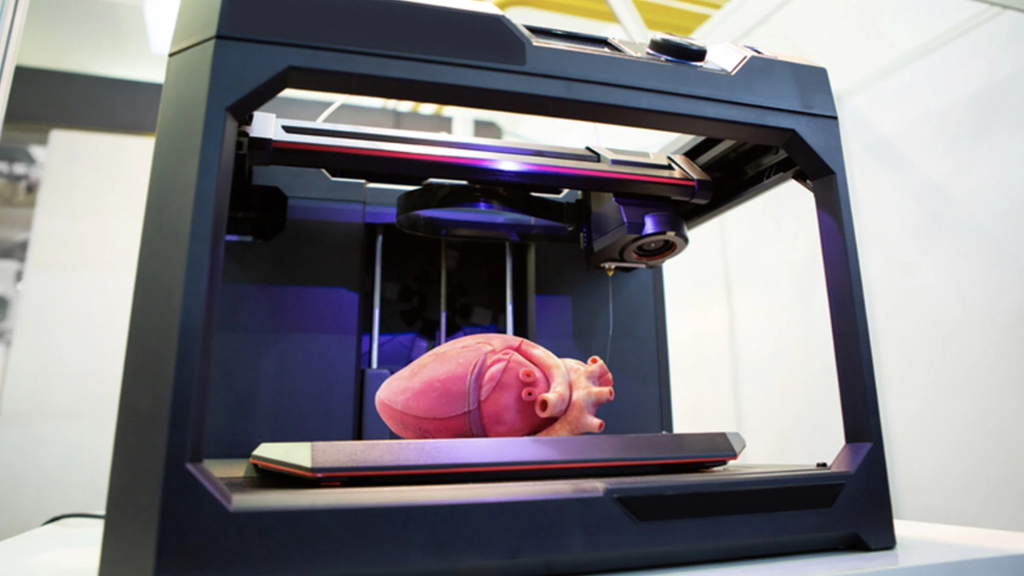

- Bio-printing: In 3D các tế bào sống, mô và cấu trúc giống nội tạng. Đang phát triển mạnh trong nghiên cứu y sinh học và cấy ghép mô.

Mỗi công nghệ in 3D đều có những điểm mạnh và hạn chế riêng. FDM nổi bật với chi phí thấp và tính dễ tiếp cận, nhưng hạn chế về độ phân giải. SLA/DLP cho độ chi tiết cao nhưng yêu cầu hậu xử lý phức tạp và chi phí vật liệu cao hơn. SLS cho phép tạo ra các hình dạng phức tạp mà không cần support, nhưng đòi hỏi đầu tư ban đầu lớn.

Hiện tại, 3D Minion có thể in được tất cả loại nhựa in của FDM vs SLA cùng nhựa resin với mức giá hợp lý, tối ưu nhất, phục vụ đầy đủ các nhu cầu của quý khách hàng. Nếu cần hỗ trợ thì hãy liên hệ với 3D Mun

Công nghệ in 3D đang phát triển với xu hướng tăng tốc độ in, mở rộng danh mục vật liệu, tăng kích thước sản phẩm và giảm chi phí. Sự phát triển của phần mềm AI và tối ưu hóa tự động đang làm cho in 3D ngày càng dễ tiếp cận. Trong tương lai, in 3D sẽ không chỉ là công cụ tạo mẫu nhanh mà còn trở thành phương pháp sản xuất chính thức cho nhiều ngành công nghiệp, đặc biệt là sản xuất theo yêu cầu và các chi tiết hình học phức tạp.