Công nghệ in 3D đã tạo nên cuộc cách mạng trong lĩnh vực sản xuất và thiết kế trong thập kỷ qua. Khác với phương pháp cắt gọt truyền thống, in 3D xây dựng vật thể bằng cách đắp từng lớp vật liệu lên nhau, cho phép tạo ra các hình dạng phức tạp mà các phương pháp sản xuất truyền thống không thể thực hiện được.

Trong bài viết này, chúng ta sẽ tìm hiểu chi tiết về quy trình in 3D và cách sử dụng máy in 3D cơ bản.

1. Quy trình in 3D cơ bản

Quy trình in 3D bao gồm ba giai đoạn chính: thiết kế mô hình, chuẩn bị file in 3D, và thực hiện in. Mỗi bước đều đóng vai trò quan trọng để đảm bảo sản phẩm cuối cùng đạt chất lượng tốt nhất. Với các sản phẩm yêu cầu cao thì sẽ có thêm bước thứ 4 là gia công để có sản phẩm hoàn thiện cuối cùng.

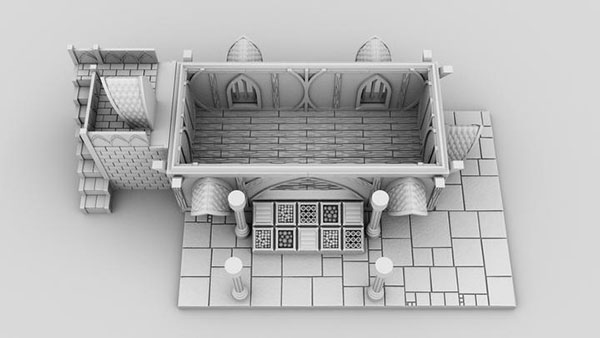

1.1 Thiết kế mô hình 3D

- Tạo mô hình từ đầu: Sử dụng phần mềm CAD (Computer-Aided Design) như Fusion 360, Blender, hoặc TinkerCAD để thiết kế mô hình 3D. Mỗi phần mềm có điểm mạnh riêng – Fusion 360 phù hợp cho thiết kế kỹ thuật, Blender tuyệt vời cho mô hình nghệ thuật, và TinkerCAD lý tưởng cho người mới bắt đầu.

- Tải mô hình có sẵn: Nếu không muốn thiết kế từ đầu, bạn có thể tải mô hình từ các nền tảng như Thingiverse, MyMiniFactory hoặc Cults3D.

- Quét 3D: Đối với các đối tượng thực tế, bạn có thể sử dụng máy quét 3D để tạo mô hình số.

1.2. Chuẩn bị file in với phần mềm slicer

- Chuyển đổi file STL/OBJ: Sau khi thiết kế xong, xuất mô hình dưới dạng file STL hoặc OBJ để chuẩn bị cho quá trình in.

- Cài đặt phần mềm slicer: Ultimaker Cura, PrusaSlicer, và Simplify3D là những phần mềm slicer phổ biến, chuyển đổi mô hình 3D thành các lệnh mà máy in có thể hiểu (G-code).

- Điều chỉnh thông số in: Thiết lập chiều cao lớp, tốc độ in, nhiệt độ, mật độ đổ đầy và các thông số khác tùy thuộc vào loại vật liệu và yêu cầu của mô hình.

1.3. Tiến hành in 3D

- Chuẩn bị máy in: Kiểm tra bàn in, cân chỉnh bàn, và đảm bảo vật liệu được nạp đúng cách.

- Khởi động quá trình in: Truyền G-code đến máy in thông qua thẻ SD, USB hoặc kết nối wifi, sau đó bắt đầu quá trình in.

- Giám sát quá trình in: Theo dõi các lớp đầu tiên để đảm bảo độ bám dính tốt và kiểm tra định kỳ để phát hiện lỗi sớm.

1.4 Gia công sản phẩm in 3D

Giá công sản phẩm in 3D là quá trình xử lý tiếp theo sau khi in 3D để hoàn thiện sản phẩm, cải thiện chất lượng bề mặt, tăng độ bền, hoặc thêm các đặc tính khác nhằm đạt được sản phẩm cuối cùng có chất lượng cao hơn và đáp ứng các yêu cầu cụ thể. Quá trình này bao gồm nhiều kỹ thuật khác nhau tùy thuộc vào công nghệ in 3D đã sử dụng và mục đích của sản phẩm.

Các phương pháp gia công sản phẩm in 3D phổ biến bao gồm:

- Loại bỏ cấu trúc hỗ trợ: Với nhiều công nghệ in 3D (đặc biệt là FDM và SLA), cần phải loại bỏ các cấu trúc hỗ trợ được tạo ra trong quá trình in để giữ cho các phần treo lơ lửng không bị sập.

- Đánh bóng/làm mịn bề mặt: Bao gồm các kỹ thuật như chà nhám, mài, phun cát, hoặc xử lý hóa học để giảm đường vân lớp và tạo bề mặt mịn hơn.

- Xử lý nhiệt: Áp dụng nhiệt để cải thiện đặc tính cơ học, giảm ứng suất nội, hoặc tăng độ bền của sản phẩm.

- Sơn phủ và hoàn thiện: Bao gồm sơn, phủ epoxy, hoặc các lớp phủ khác để cải thiện thẩm mỹ và bảo vệ bề mặt.

- Gia cố: Thêm các phụ gia hoặc vật liệu để tăng cường độ bền cơ học.

- Lắp ráp: Kết hợp nhiều bộ phận in 3D thành một sản phẩm hoàn chỉnh, có thể bao gồm cả các linh kiện không được in như điện tử, ốc vít, v.v.

- Điện mạ hoặc xử lý kim loại: Đối với các ứng dụng đặc biệt, có thể thêm lớp phủ kim loại hoặc xử lý bề mặt để đạt được các đặc tính cụ thể.

Việc gia công sản phẩm in 3D đóng vai trò quan trọng trong quy trình sản xuất, đặc biệt đối với các sản phẩm thương mại hoặc công nghiệp, giúp nâng cao chất lượng sản phẩm và đáp ứng các tiêu chuẩn về độ bền, độ chính xác và tính thẩm mỹ.

2. Các công nghệ in 3D

Hiện nay có nhiều công nghệ in 3D khác nhau, mỗi loại có đặc điểm và ứng dụng riêng biệt.

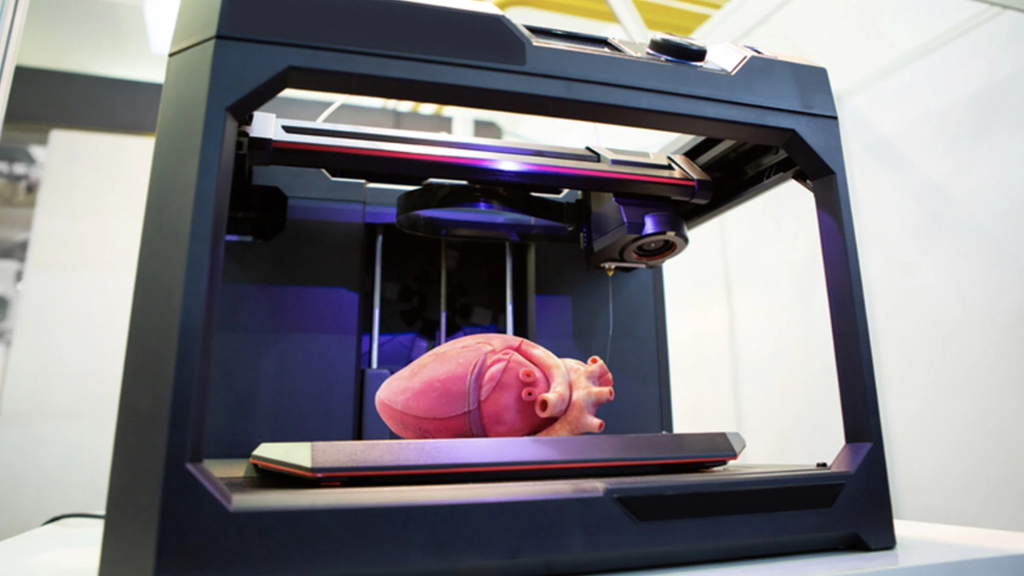

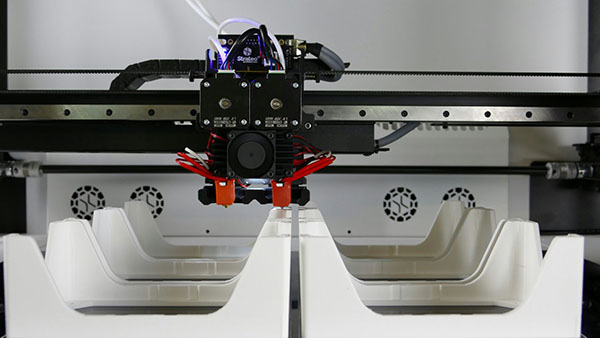

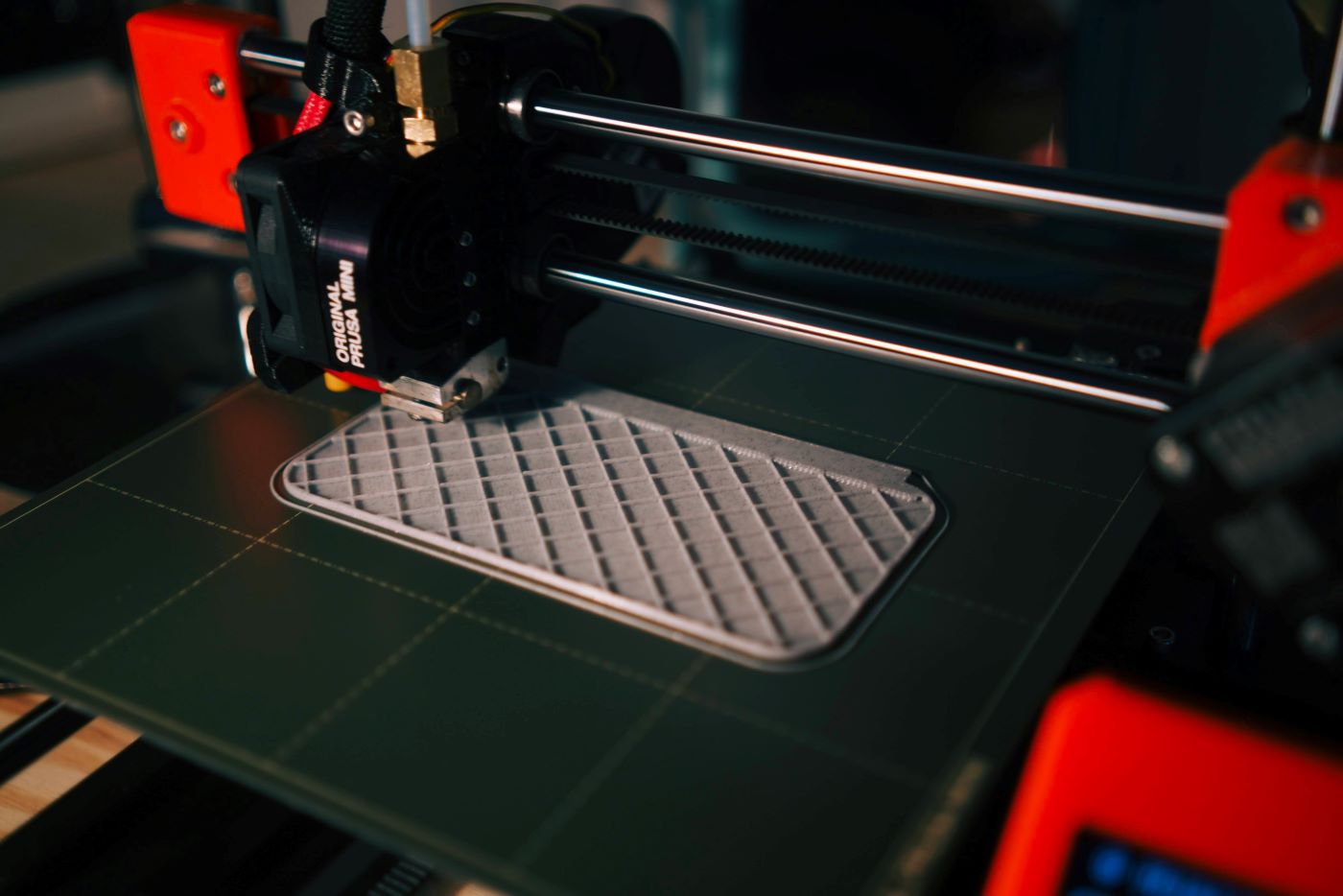

2.1 FDM (Fused Deposition Modeling)

Công nghệ FDM là phương pháp in 3D phổ biến nhất hiện nay với cơ chế hoạt động đơn giản và chi phí hợp lý. Được phát triển từ những năm 1980, FDM đã trở thành lựa chọn hàng đầu cho người mới bắt đầu và các doanh nghiệp nhỏ trong lĩnh vực sản xuất nguyên mẫu nhanh.

- Nguyên lý: Đùn vật liệu nhựa in 3D nóng chảy qua đầu phun theo từng lớp.

- Ưu điểm: Chi phí thấp, dễ sử dụng, đa dạng vật liệu.

- Ứng dụng: Mô hình khái niệm, nguyên mẫu nhanh, đồ chơi, phụ kiện.

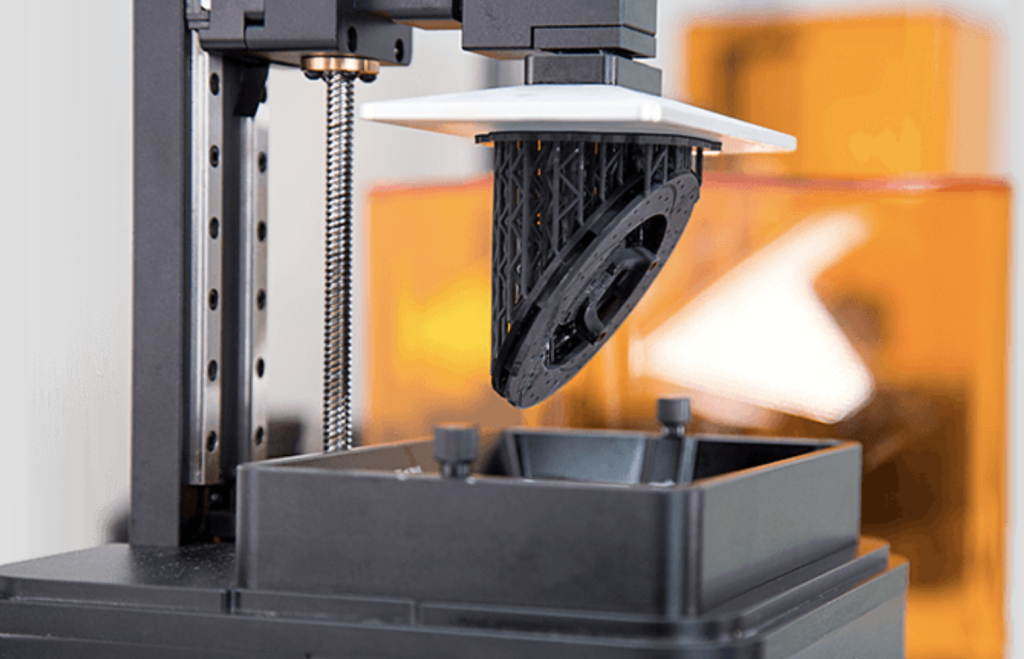

2.2 SLA (Stereolithography) và DLP (Digital Light Processing)

SLA và DLP là hai công nghệ in 3D dựa trên nguyên lý quang hóa, mang đến độ phân giải và độ chính xác vượt trội so với FDM. Được phát minh bởi Chuck Hull vào năm 1986, SLA là công nghệ in 3D đầu tiên trên thế giới và vẫn được ưa chuộng trong các ứng dụng đòi hỏi chi tiết tinh xảo.

- Nguyên lý: Sử dụng ánh sáng (laser hoặc đèn chiếu) để làm cứng nhựa in 3D quang hóa lỏng.

- Ưu điểm: Độ chính xác cao, bề mặt mịn, chi tiết phức tạp.

- Ứng dụng: Nha khoa, đồ trang sức, mô hình chi tiết cao.

2.3. LCD (Liquid Crystal Display)

Công nghệ in 3D LCD là phiên bản cải tiến của SLA/DLP, sử dụng màn hình LCD thông thường làm nguồn chiếu sáng. Sự phát triển này đã giúp giảm đáng kể chi phí máy in quang hóa, đưa công nghệ này đến gần hơn với người dùng phổ thông và các studio thiết kế nhỏ.

- Nguyên lý: Tương tự SLA nhưng sử dụng màn hình LCD làm nguồn sáng.

- Ưu điểm: Tốc độ nhanh, chi phí thấp hơn SLA.

- Ứng dụng: Mô hình chi tiết, đồ trang sức, ngành y tế.

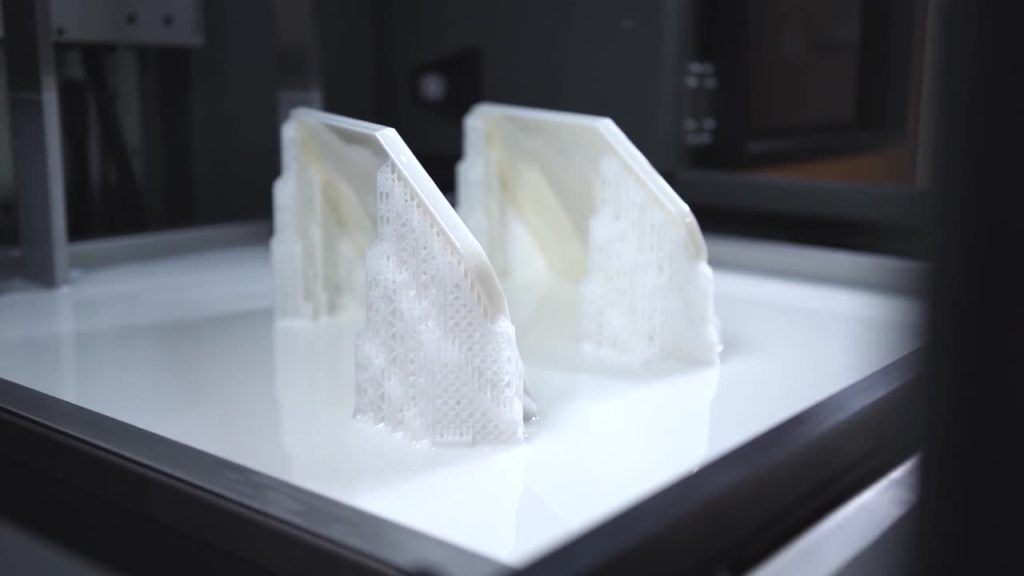

2.4. SLS (Selective Laser Sintering)

SLS là công nghệ in 3D cao cấp được phát triển vào cuối những năm 1980, chuyên dụng cho sản xuất công nghiệp và các ứng dụng đòi hỏi độ bền cơ học cao. Khác với các công nghệ khác, SLS cho phép tạo ra các bộ phận chức năng thực sự mà không cần cấu trúc hỗ trợ phức tạp.

- Nguyên lý: Laser nung chảy bột nhựa hoặc kim loại theo từng lớp.

- Ưu điểm: Không cần hỗ trợ, độ bền cao, đa dạng vật liệu.

- Ứng dụng: Các bộ phận chức năng, ngành hàng không, ô tô.

3. Hướng dẫn sử dụng máy in 3D

Để đạt được kết quả in tốt nhất, việc chuẩn bị máy và hiểu rõ thao tác cơ bản là rất quan trọng.

3.1.Kiểm tra máy trước khi in

- Bàn in: Đảm bảo bàn in đã được cân chỉnh đúng cách. Khoảng cách giữa đầu phun và bàn in nên bằng độ dày của một tờ giấy.

- Đầu phun: Kiểm tra xem đầu phun có bị tắc không và làm sạch nếu cần thiết.

- Vật liệu: Đảm bảo vật liệu được nạp đúng cách và không bị ẩm (đặc biệt quan trọng đối với PLA và nylon).

- Dây đai và trục: Kiểm tra các dây đai, trục, và bộ phận chuyển động không bị lỏng hoặc mòn.

3.2. Thao tác cơ bản trên máy in

- Nạp vật liệu: Đưa dây nhựa vào bộ đùn, đảm bảo nó đi qua ống dẫn và đầu phun.

- Thiết lập nhiệt độ: Đặt nhiệt độ đầu phun và bàn in phù hợp với loại vật liệu (ví dụ: PLA: 180-220°C, ABS: 220-250°C).

- Cân chỉnh bàn in: Sử dụng chức năng tự động hoặc cân chỉnh thủ công để đảm bảo bàn in nằm ngang.

- Khởi động và dừng in: Tìm hiểu cách bắt đầu, tạm dừng và dừng hoàn toàn quá trình in khi cần thiết.

3.3. Sử dụng phần mềm Cura để điều chỉnh thông số in

- Chiều cao lớp: Điều chỉnh độ dày của mỗi lớp in (thông thường từ 0.1mm đến 0.3mm). Lớp mỏng hơn cho chi tiết tốt hơn nhưng thời gian in lâu hơn.

- Tốc độ in: Tùy chỉnh tốc độ di chuyển của đầu phun. Tốc độ chậm hơn thường cho kết quả chính xác hơn.

- Mật độ đổ đầy: Xác định lượng vật liệu bên trong mô hình (20-100%). Mật độ cao hơn tạo ra các bộ phận chắc chắn hơn nhưng tiêu tốn nhiều vật liệu và thời gian hơn.

- Hỗ trợ: Bật tính năng hỗ trợ cho các phần treo của mô hình.

- Brim và Raft: Tăng độ bám dính bàn in bằng cách thêm các cấu trúc hỗ trợ dưới mô hình.

4. Tăng chất lượng sản phẩm in

Đảm bảo chất lượng sản phẩm là mục tiêu cuối cùng của quá trình in 3D, và có một số kỹ thuật giúp cải thiện đáng kể kết quả in.

4.1.Cách đảm bảo độ bám bàn cho sản phẩm

- Sử dụng chất kết dính: Keo dán giấy, keo xịt tóc, hoặc băng dính đặc biệt có thể giúp mô hình bám tốt hơn vào bàn in.

- Điều chỉnh nhiệt độ bàn in: Nhiệt độ bàn in phù hợp giúp lớp đầu tiên bám tốt hơn (PLA: 50-60°C, ABS: 90-110°C).

- Brim và Raft: Thêm viền rộng (brim) hoặc đế (raft) cho mô hình để tăng diện tích tiếp xúc với bàn in.

- Cân chỉnh bàn in: Đảm bảo bàn in được cân bằng hoàn hảo để lớp đầu tiên có độ dày đồng đều.

4.2.Kỹ thuật cắt và chia nhỏ mô hình

- Phân chia mô hình lớn: Chia mô hình thành các phần nhỏ hơn để dễ in và giảm nguy cơ thất bại.

- Định hướng in tối ưu: Xoay mô hình để giảm thiểu nhu cầu hỗ trợ và cải thiện độ bền.

- Thiết kế các mối nối: Tạo các mối nối như rãnh và chốt để dễ dàng lắp ráp các phần sau khi in.

- Xem xét hướng lớp: Đặt mô hình sao cho các lớp in theo hướng tăng cường độ bền cho các bộ phận chịu lực.

5. Kỹ thuật in 3D nâng cao

Khi đã quen với các kỹ thuật cơ bản, bạn có thể áp dụng các phương pháp nâng cao để tối ưu hóa quá trình in và chất lượng sản phẩm in 3D.

5.1.Cách sử dụng hỗ trợ trong in 3D

- Hỗ trợ tự động và tùy chỉnh: Sử dụng chức năng tự động tạo hỗ trợ hoặc tự tạo hỗ trợ cho các vùng cụ thể.

- Điều chỉnh mật độ hỗ trợ: Giảm lượng vật liệu và thời gian tháo dỡ bằng cách tối ưu hóa mật độ hỗ trợ.

- Góc hỗ trợ: Điều chỉnh góc tối thiểu cần hỗ trợ (thường là 45-60 độ).

- Hỗ trợ hòa tan: Sử dụng vật liệu hỗ trợ hòa tan trong nước hoặc dung môi cho các mô hình phức tạp.

5.2. Nguyên tắc thiết kế để tối ưu hóa cho in 3D

- Tránh các cạnh sắc nét: Thêm bo góc để giảm ứng suất và cải thiện chất lượng in.

- Độ dày tối thiểu: Duy trì độ dày tối thiểu 0.8mm cho các bức tường để đảm bảo độ bền.

- Giảm thiểu hỗ trợ: Thiết kế mô hình để giảm nhu cầu hỗ trợ bằng cách sử dụng hình dạng kim tự tháp hoặc cầu.

- Phân chia các bộ phận lớn: Chia các bộ phận lớn thành các thành phần nhỏ hơn dễ in hơn.

- Bổ sung các lỗ thoát: Đối với các phần rỗng, thêm lỗ thoát nhỏ để vật liệu hỗ trợ và nhựa dư có thể được loại bỏ.

6. Câu hỏi thường gặp về quy trình in 3D (FAQs)

6.1. Tôi có thể sử dụng máy in 3D cho dự án cá nhân ở nhà không?

Hoàn toàn có thể! Nhiều máy in 3D giá cả phải chăng như Ender 3, Prusa Mini, hoặc Anycubic i3 Mega rất phù hợp cho sử dụng tại nhà. Với giá khoảng 200-300 USD, bạn có thể bắt đầu in các dự án cá nhân như phụ kiện, đồ chơi, hoặc đồ trang trí.

6.2. Làm thế nào để chọn vật liệu in phù hợp?

Việc chọn vật liệu phụ thuộc vào mục đích sử dụng. PLA dễ in và thân thiện với môi trường, phù hợp cho mô hình trưng bày. PETG bền hơn và chống nước, lý tưởng cho các bộ phận chức năng. ABS có độ bền cơ học cao nhưng khó in hơn. TPU đàn hồi, phù hợp cho các bộ phận cần tính linh hoạt.

6.3. Độ dày mô hình ảnh hưởng như thế nào đến quá trình in 3D?

Độ dày mô hình ảnh hưởng trực tiếp đến độ bền và thời gian in. Các bức tường quá mỏng (dưới 0.8mm) có thể bị vỡ hoặc không in được. Mô hình quá dày tiêu tốn nhiều vật liệu và thời gian in. Cân bằng giữa độ dày và mục đích sử dụng là rất quan trọng.

6.4. Máy in 3D có thể in được chi tiết nhỏ đến mức nào?

Khả năng in chi tiết nhỏ phụ thuộc vào công nghệ in và cài đặt. Máy FDM thông thường có thể in chi tiết khoảng 0.4-0.5mm. Máy SLA/DLP có thể in chi tiết nhỏ hơn, xuống đến 0.025-0.05mm. Đường kính đầu phun và chiều cao lớp cũng ảnh hưởng đến độ chi tiết có thể đạt được.

Công nghệ in 3D đã mở ra vô số khả năng sáng tạo và sản xuất, từ dự án nhỏ tại nhà đến ứng dụng công nghiệp phức tạp. Quy trình in 3D cơ bản bao gồm thiết kế mô hình, chuẩn bị file, và thực hiện in, mỗi bước đều quan trọng để đạt được kết quả tốt nhất.

Với nhiều công nghệ khác nhau như FDM, SLA, DLP, LCD, và SLS, bạn có thể lựa chọn phương pháp phù hợp nhất cho nhu cầu cụ thể của mình. Bằng cách áp dụng các kỹ thuật tối ưu hóa và nguyên tắc thiết kế đúng đắn, bạn có thể nâng cao đáng kể chất lượng sản phẩm in 3D.

Đừng ngại thử nghiệm và học hỏi thêm – mỗi bản in là một cơ hội để hoàn thiện kỹ năng của bạn trong lĩnh vực đầy tiềm năng này. Nếu có thắc mắc gì hoặc cần hỗ trợ in 3D thì hãy điền form và liên hệ với 3D Minion nhé!